15時の鮮度チェックが、売上と生産性と営業利益を大幅にアップさせる! スーパーマーケット重要戦略

生産性が低い理由・・・。

その一つは、生産性を上げるための勉強をしていないことである。

売上は大事であるが、それを追っかけているだけでは、生産性は向上しない。実践的マーケティングやオペレーション全体の質を向上させないと生産性はアップしない。

そもそも、ドラッグストアやディスカウントストアなどの進出で、既存店は、今までのやり方を続けるだけでは売上は上がりにくくなっている。

また、ゴールと目標の設定の違いだ。

現在は、高度成長期の様な、店を出したら売れると言う様な時代ではない。業態を超えた競争や大手企業を中心としたネットスーパーを展開する現実があり、既存店の商圏内のシェアは低下する方向に向かう。

既存店の売上高予算は、高くて100%。100%を割る予算設定の店舗は少なくないはずだ。これが現実であり、地域によっては、今後益々その厳しさを増すことも考えられる。

ここで重要なことが、数値実績のゴールの設定だ。

売上なのか、粗利益なのか、営業利益なのか・・・。言うまでもないが、ビジネスのゴールは営業利益だ。

売上高や粗利益高は、そのゴールを達成するための目標でしかないし、必要に応じてコントロールすべき数値である。

これは、損益計算書の内容を確認すれば簡単にわかることである。

そして、現場レベルの数量管理や品質管理の基本スキルの低さだ。

数量管理や品質管理のレベルが低いと、欠品や過剰在庫を発生させて、鮮度低下を起こし、値引きや廃棄が多くなる。

結果的には、粗利益は低下すると同時に、多くのムダな作業を発生させて生産コストを押し上げ、生産性は確実に低下する。

要するに、ムダがムダを生み、そのムダに人時(お金)を投入し続けることになる。

SMの最大の武器は、生鮮部門の鮮度と味である。目利きなど品質管理レベル低いと、お客からの信用は低下して、来店客数も売上も伸び悩むことになる。

生産性の低いSMは、このような基本原則を学び、改善のプロセスを実行しなければならない。

生産性向上のためのオペレーションの組み立て方

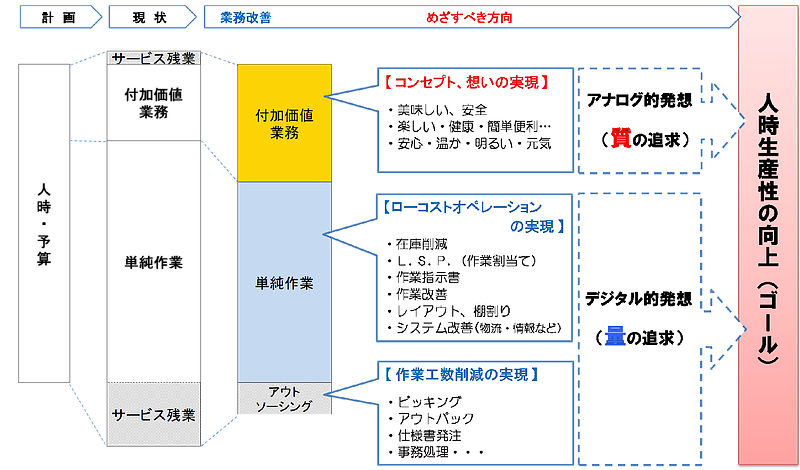

下の図は、業務改善の考え方の一つである。

仕事は、『質』を追求すべき業務と、『量』を追求すべき作業に分けることが出来る。

付加価値業務は、会社の将来を決める戦略やコンセプトを実現するための計画や教育など重要度の高いものであり、単純作業は、商品加工や補充と言った、単位時間(人時)当たりの生産量(処理量)が重要となるものだ。

また、店内の総人時には限界があるため、プロセスセンターの活用やその他のアウトソーシングによって、店内の作業工数を減らすことも一考である。

業務改善の基本的な考え方としては、現場の総人時の中で、単純作業の効率化をはかって、その投入人時を減らし、その分を、戦略を実現するための付加価値業務へシフトさせるという考え方だ。

言い換えれば、付加価値業務は、主に人時生産性を意識すること、そして、単純作業は、人時売上高を高めることで、全体としての生産性を高めることになる。

これらのことから課題設定を行い、優先順位を付けて日々改善を続けることだ。

「効率を追い求めれば、顧客満足度が低下する」という様なことを言う人がいるが、ここのところを理解していないからである。

いわゆる、「こちらを立てれば、こちらが立たず」のトレードオフではなく、効率性と顧客満足を実現するトレードオンを目指すことであ。戦略的に、そしてその実現レベルを高くするためには、正しく理解すべき非常に重要なポイントである。

言うまでもないが、経営者や幹部の意識不足と勉強不足は、変化の大きい現在においては、大きなリスクとなる。成果の出にくい今までのやり方を変えない、そして行動しないことが最大のリスクだ。

また、基本原則を勉強していない場合、社内でいくら考えていても、大きな成果は望みにくい。この場合、実績を出している外部の専門家のアドバイスを受けて、ムダ無く正しく行動することが早道であり、早期に結果(成果)を出し、大きなリターンを得ることが出来るだろう。

SMの作業効率を向上させるために必要な考え方

あの世界のトヨト自動車は、アメリカでスーパーマーケットを視察し、そのときのアイデアから、ジャストインタイムという生産管理システムを作り上げた。

「必要な物を、必要な時に、必要な量だけ供給する」という至ってシンプルで、作業のムダを無くす考え方だ。

鮮度が重要な武器であるSMの現場を考えてみよう。

荷受け場に入荷した商品が、加工され、陳列さて、お客がカゴに入れてレジで精算される。この一連の物の流れにおいて、少しでもムダを無くし、その時間を縮め、投入人時を下げられるかが重要になってくる。

また、日持ちのするグロサリー商品でも、ムダな在庫は、保管や移動などと言ったムダな作業を発生させて、投入人時を増やしてしまうことになる。

言うまでもなく、作業は人がやる以上、経験を積むことによって習得した技能(スキル)の差によって、出来栄えと出来高に大きな差が出てしまう。

また、それをフォローして作業効率を上げるための設備機器の導入やその入れ替え、そして、全体としての仕組みの改善も重要である。

紙面の都合上、幾つか主なものに絞って説明したい。

(1)ムダな在庫を無くす

お客に商品やサービスを効率よく届けるということを実現することが重要である。

ムダな在庫は、

①保管(棚卸し、冷蔵・冷凍設備、保管場所、カートなど)

②移動(バックヤード、売場)

③鮮度低下(信用低下)

④値引き廃棄(粗利益低下)

⑤管理コスト(バックヤードの専有比率アップ、家賃)

⑥人件費(一連の処理作業)

など、多くの時間(人時)と経費を必要とする。

停滞する在庫が無くなれば、バックヤードを狭くして、その分売場を広くすることができる。

そして、ムダな在庫が無くなれば、このような管理作業が無くなり、確実に店内作業工数は少なくなる。

(2)作業の段取りや手順を変える

①作業指示書 加工や補充などの適切な作業指示書は、その良し悪しが、作業効率を大きく左右する。

「必要な物を、必要な時に、必要な量だけ供給する」という、優先順位の原則に立った指示書が生産効率に大きく向上させる。

②カートなど道具の効果的活用

主要頻度の高い道具であり、有効的な活用方法を習得するための教育訓練が重要である。

③レイアウト

入荷場所の位置、作業導線、設備の配置位置などによって、作業担当者の移動距離と負担が大きく変わる

そういう意味で、レイアウトマンの効率責任は大きいと言える。

(3)データの情報化と見える化

数値がやたらと並んだ帳票は、ただのデータであり、検証や判断にはあまり役に立たない。

何かの目的を明確に持った帳票をつくることが『情報化』であり、そして、色分けやグラフなどにより、数字を見る以前に問題点が発見できるものが『見える化』だ。

情報化は、Plan(計画)→Do(実行)→Check(評価)→Action(改善)のサイクルの起点になる重要なものだ。

社内で使っているデータの活用内容を変えるだけで、大きな作業改善と生産性の向上に繋がる。

(4)実地検証力

現場を「診る力(観察力)」で、その後の行動が変わり、結果が大きく変わることとなる。

生産性が低い。「改善を行っているのに上がらない」という企業は、この実地検証のところで間違ってしまっている場合が多い。

結果的に優先事項を誤ったり、段取りや手順が違ったりと、手間と時間が掛かった割には成果が出ないということも少なくない。

(5)マニュアル

生産効率の良い作業を全社的に実現するためには、現状ベストなやり方を理解して、維持し、適宜改善を加え、標準化する必要がある。そのための有効的な道具が、マニュアルだ。

しかし、紙のマニュアルでは、作成時間も多くなり、理解力という点でも高いと言えない。

そこでお奨めなのが、動画のマニュアルだ。作成も比較的簡単であるし、何と言っても見る側が理解しやすい。変更修正も比較的簡単にできる。LINEなどのアプリを使って共有することもできるし、マニュアル作成と運用のための専用のアプリも出ている。

念のために申し上げれば、レイバースケジューリングに時間を掛けて、緻密に計画を立てることは、あまりお奨めしない。

最低限の統制という意味からは必要であるが、人に作業を割り当てることでは大きな生産性アップは、実現しにくい。

日々変わり行く現場の課題に対して、適切に対応して必要人時(スキル)を割り当てるリーダーの修正力(コントロール)が、チームの生産性を高めることに繋がる。

先述したように、ムダを無くし、スキルに磨きを掛けるなど、作業改善を加えて日々生産性を高めていくという意識と行動を続けることが重要であると考える。

そのことによって、個人とチームの作業処理能力が時間の経過とともにアップする。

結果として、月間の稼働計画の人時予算が、ムリなく低く抑えられることになる。レイバースケジューリングもそれに従うことになる。

高い目標設定が、高い行動力を生み、高い成果に繋がる

5%6%と営業利益率の高い企業は別として、1%前後の企業やその店舗において、それを1.5倍、2倍、3倍に増やすことは実現可能だ。実際弊社のクライアントの多くが実績を残してくれている。

そして、時給が高いことは問題ではない。むしろ高くして、良い人材を集めた方が生産性を高めることができる。

業界標準以上の営業利益率と、地域一番の報酬の実現。そのためには、近い将来の高い目標設定から、今何をすべきかを考える(バックキャスティング)ことが有効的である。

効率の良い作業は、重いものを持ったり、異常な速さでの作業を要求したりすることではない。

無理なく簡単に、楽に早く処理できるようにすることが、真の効率化であり、生産性の向上を実現するのである。