シーム溶接について

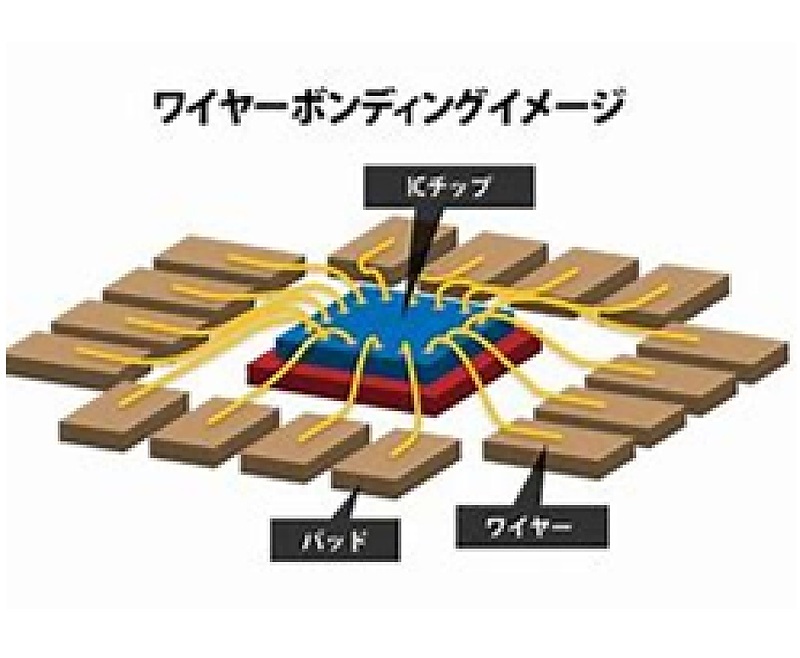

トランジスタ・集積回路 (IC)等の電極と、プリント基板・半導体パッケージの電極を接続する工程としてワイヤーボンディングがあります。電子、IC組付けに関わる生産技術者として知っておくべき基本的な工程なので、今回、簡単にご紹介します。

ワイヤーボンディング(Wire Bonding)は、直径十数マイクロメートルから数百マイクロメートルの金、アルミニウム、銅などのワイヤを用いて、トランジスタ、集積回路上の電極と、プリント基板、半導体パッケージの電極などを、電気的に接続する方法です。集積回路とその他の電子部品との接続や、プリント基板同士の接続、集積回路内部の接続に用いられることもあります。

ワイヤーボンディングにはボールボンディングとウェッジボンディングの2種類の方法があります。

●ボールボンディング(接合部が円形)

ワイヤ先端にボールを形成した後、熱・超音波・圧力を用い基板の電極と接続する方法であり、ワイヤに比べてボールが大きい為、電極との接合面積が大きく信頼性が高いという特徴があります。

●ウェッジボンディング(接合部が線状)

ボールを形成せず、熱・超音波・圧力を用いて金線を電極に直接接合する方法です。

ワイヤーボンディング(ボンダー)の工程は一般に以下のように行われます。

①ボール形成

ノズルから極細の金線を排出し、スパークで先端を溶融しボールを形成します。

②圧着(ボールボンディング)

ボール・金線を加熱し、超音波をかけながら基板(ICチップ等)に圧着します。

③ループ形成

チップと金線が接触しないように、チップを避ける形でループを形成します。

④圧着(ウェッジボンディング)

基盤の端子(パッド等)に金線を圧着し、切断します。

ボンダーでは上記のプロセスを超高速(1秒間に20箇所以上)で実施しています。

以上のように、ワイヤーボンディングは、量産性、生産性も良く、品質面でも優れた接続方法であり、現在、その適用も広範囲にわたっている状況です。それに伴い、品質管理面での重要性もたかまっています。接続部位でもあるため、最も重要視すべきはワイヤボンディングの剥離や不着の問題です。その原因として様々な現象がありますが、主な原因としては、電極下地成分が電極表面へ拡散することにより酸化物を形成すること、電極表面に有機物が付着、残存することや電極表面の表面凹凸などにより接合を阻害することです。

その対策として実施されるワイヤボンディング前のプラズマクリーニングは、表面に付着した有機物、酸化物、フッ素などの汚染を除去し、ワイヤボンディングやチップパッケージの界面密着性を高め、パッド上不着(NSOP)やボンドリフティングの問題を軽減させることを狙っています。

(以上、ネット情報を引用し、整理)

(参考ブログ)

https://www.pec-kumata.com/post/wirebonding