ベンチマーキングについて

近年、製造業においても、デジタルツイン(Digital Twin;デジタル空間の双子)の活用が進んでおり、よく展示会などでも紹介されています。デジタルツインにより場所に縛られない高精度でリアルタイムなシミュレーションを実現することにより、様々なメリットをもたらす可能性があるようです。

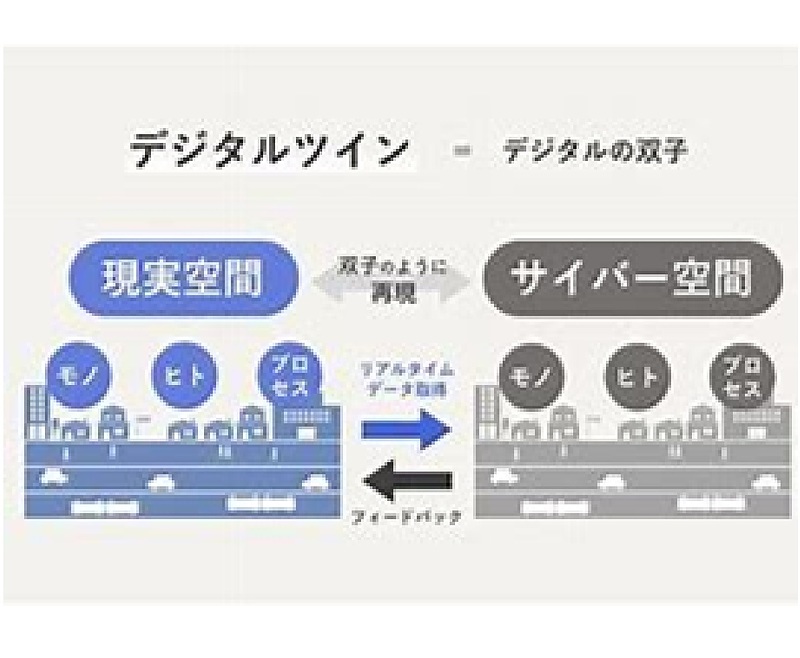

デジタルツインとは、リアルな製造現場からIoTなどで収集したデータをもとに、バーチャル空間上に同じ環境をあたかも双子のように再現する技術です。

デジタルツインは、物理的なオブジェクトを正確に反映するように設計されたオブジェクトまたはシステムの仮想表現です。これはオブジェクトのライフサイクルにまたがり、リアルタイムのデータから更新され、シミュレーション、機械学習、推論を使用して意思決定を支援します。

このデジタルツインは、シミュレーションに近い言葉ですが、似ている部分と異なる部分があります。デジタルツインとシミュレーションの違いは、大きく分けて3つあります。(ネット情報引用)

①.現実空間と仮想空間の連動

まず通常のシミュレーションの場合、可能な限り想定できるシナリオを基にした仕様設計・実験などを行います。また、実際にシミュレーションを行う際には人の手が必要になりますし、場合によっては専用の設備を準備しなければなりません。

一方、デジタルツインは現実空間のリアルタイム情報を仮想空間に連動させてシミュレーションを行います。想定したシナリオが基ではなく、現実空間でおきているリアルな情報を基としているので、現実的なシミュレーションが可能となります。

②.リアルタイム性の向上

通常のシミュレーションでは、実際に実験を行いその結果によって対策や改善などを行います。そのため、実行~結果が出るまでに時間や費用を要してしまうので、タイムラグによるリアルタイム性の低下という欠点があります。

一方、デジタルツインでは現実空間と連動したリアルな情報を基にシミュレーションを行います。現実を基にしたあらゆる予測を想定し、仮想空間での実験が可能なのでリアルタイム性が高いという違いがあります。

③.具体的かつ共有可能なアプローチ

現実空間で発生する可能性を考えた事象を、仮想空間上でリアルタイムに予測可能になります。これらはネットワークを共有して行われているので、現実空間への具体的かつ共有可能なアプローチが可能になります。

また、今後発生する可能性がある問題の回避なども可能だと言われています。これは通常のシミュレーションで行うことが難しく、大きな違いの1つだと言えるでしょう。

(参考ブログ)

https://www.pec-kumata.com/post/digitaltwin