ヘール加工について

当生産技術コンサルティング業務に関連し、ロストワックス部品を扱う企業がありますので、若干、ロストワックス(Lost wax)について、ご紹介することにしました。

ロストワックスを簡単に説明すると、金型で製作した部品形状にワックス(ろう)を流し入れて模型を作ります。その模型を耐火材でコーティングした後、加熱してワックスを溶かします(脱ろう)。これを鋳型として、溶かした金属を流し鋳造する製法のことを「ロストワックス製法」と言います。

その特徴を一言でいうと、複雑な形状や、精密さを求める製品の製作が可能となることです。ロストワックス製法は、流し込む金属に制限がありません。また、硬度の高いものや、ねばりのあるものなど、機械加工が難しい材質でも容易に製作できます。機械加工と比較して、端面形状、薄肉など、設計的な自由度が向上します。

砂型鋳造と比較すると、寸法精度の高い素材を提供できますし、寸法精度が高いため、機械加工の工数および取り代量を削減でき、コストパフォーマンスが高いことも大きな特徴となります。

ロストワックスの工程を順に説明すると下記のようになります。

①金型作成

ワックス模型を作成するための金型を作成します。

②ワックス模型作成

金型を使用し射出成型にてワックス模型を作成します。

③ワックス組立

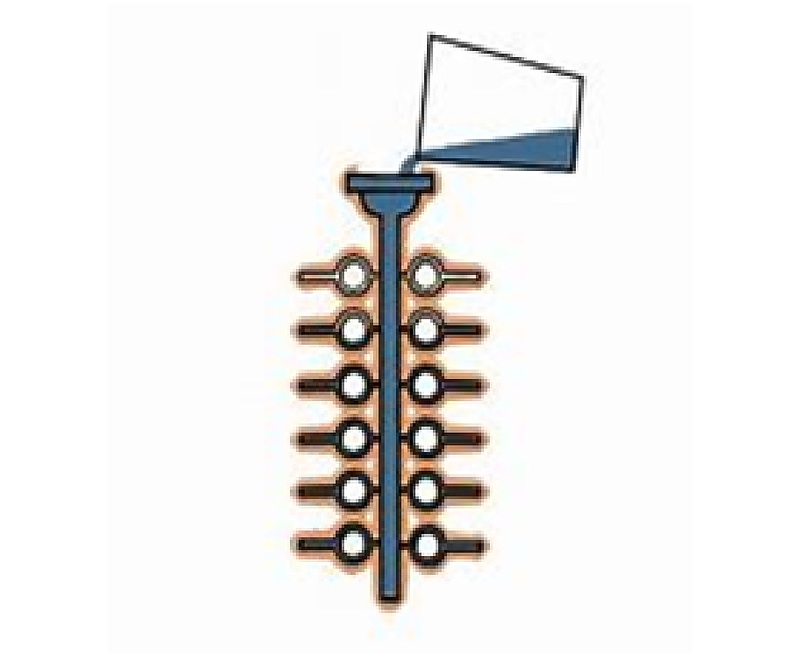

ワックス模型を鋳造方案に従い組立てます。組み立てたものはツリーと呼ばれます。

④鋳型製作

ツリーをスラリー(セラミックを含んだ液体)に浸漬し、液切りした後、乾燥する前にセラミックの砂をふりかけます。この作業を繰り返すことにより、セラミックを積層し、鋳型を製作します。

⑤脱ろう

鋳型を圧力釜に入れ、中のワックスのみを溶かし出します。

⑥鋳型焼成

焼結させ強度を上げるために鋳型を焼成します。

⑦鋳造

溶かした金属を鋳型に流し込みます。

⑧型バラシ

鋳型を除去します。

⑨切断

ツリーから製品を切断します。

⑩仕上げ

切断面をベルト等で仕上げします。

⑪検査

製品のキズや歪みを検査し、修正します。

以上、ロストワックス製法は、一見、一般の金属部品量産加工工程と比較すると、手間がかかり、コストパフォーマンスも劣るように感じられますが、製品(部品)の要求仕様(形状、精度、特性)、対応数量に照らして考えると、メリットの多い製法となる場合も多々あります。

(参考ブログ)

https://www.pec-kumata.com/post/lostwax