PFMEAの影響度合い設定

製造ラインのヒューマンエラーの不具合項目として必ずリストアップされるものに、「欠品」があります。PFMEAを実施する時、この欠品対応をいかに実施するかについて、検討する機会が多くあります。今回はこの「欠品対応」についてコメントします。

「欠品対応」は「異品対応」と違い、設計段階での検討ではなく、生産準備段階の検討が主体となる、つまり、生産技術及び生産担当部署が知恵を絞る内容です。

欠品発生の原因としては、手作業の場合の要素作業別に述べると、①部品組付け忘れ、②工程飛び、③後工程での外れ、④組付け確認ミス等があげられます。

(自動組付けの場合も、手作業を基本とした考え方での対応を行うことが基本となる)

上記の各原因別に対応方法を述べると、

①部品組付け忘れ対策

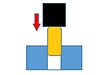

この対策として、もっともポピュラーな方法は、部品投入時に部品箱から部品を取ったことを検出するFP設置がある。部品を取らなかった(部品箱に手を入れなかった)場合は、加工設備が起動しない機構とし、タイムリーに欠品を確認するというものである。

対象部品の欠品が外部から識別できる構造の場合は、組付け時に瞬時に識別し、確認する(設備起動せずで確認)方法もある。

②工程飛び対策

対象部品の組付け工程そのものを完全に飛ばした場合も欠品が発生する。(多くは部品組付けと加工工程は同一工程であり、加工工程飛びで認識できるが、部品組付けのみを一つの要素作業とする場合はこのモードとなる。)

手作業工程の場合、作業の途中でラインを離れる場合に多く発生するモードであり、組付け品の取り置き確認、作業員の位置認識等での対応が必要となる。

③後工程での外れ

後工程での組付け品の姿勢や、振動等、イレギュラーな要素で発生する内容であり、十分なライン流動確認で対応することが必要となる。

④組付け確認ミス

後工程で欠品確認が必要な工程において、さらにその確認を忘れた場合を想定したモードであるが、対象部品の欠品が後工程、あるいは納入先に多大な影響があると予想される場合は、視覚装置等による全数自動検査を実施することになる。

以上のような、PFMEAでの欠品対応における対応の進め方、考え方等に対する 支援、指導が生産技術コンサルティング対象となります。