限度見本の運用方法

モノ作りの検討を進めるうえで、対象製品が固体形状(金属、樹脂等)をしている限り、加工を施すための各工程には加工基準が決められている必要があります。この加工基準が明確に決められていない工程は、品質が不安定となり、工程内不良、検査不良、社外不良等につながる要素を抱えたまま流動することになります。

(加工基準を設定せず、画像認識等により、その状態に合わせた加工を実施するという方法もあるかと思いますが、設備費用が高額になる、メンテナンス、調整が多く必要になる等、デメリットが多いため、もっともシンプルな形での工程設計が重要という考えに基づき、加工基準の設定を推奨します。)

この加工基準を明確にする方法についてコメントします。

①製品図面の寸法・公差で指示

加工基準は基本的には製品図面の 寸法、及び、その公差で指示されることがベストです。(生産技術者がフロントローディング活動の一環として、製品図面DRやDFMEA等の機会に依頼する形で・・)

・部品図の寸法・公差で指示

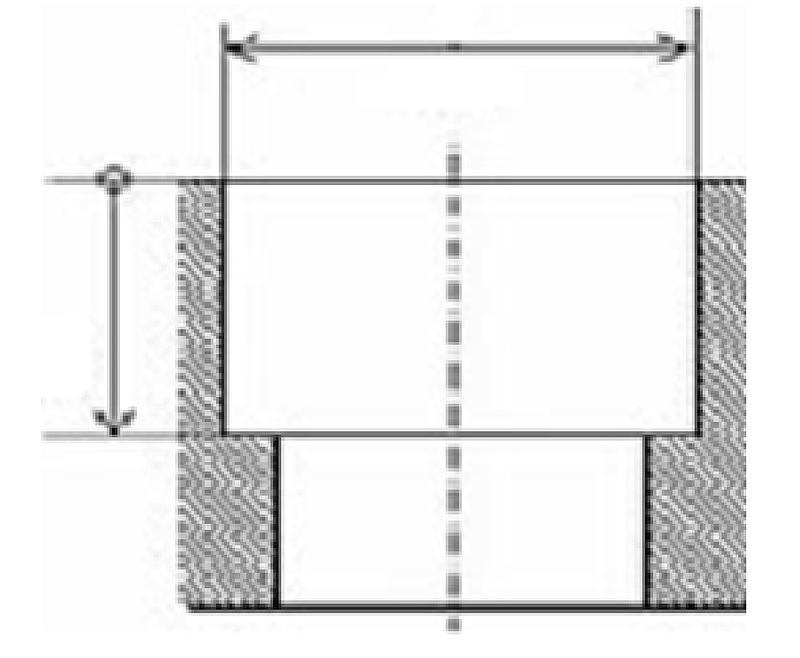

部品加工方法には切削、成形、ダイカスト、プレス等様々ありますが、その方法に応じた加工基準の設定が必要になります。その加工基準が、後工程である組立工程でも共通に使えるものであればベストです。(実際、共通化できる場合が多い)

・組立図の寸法・公差で指示

組立工程の加工基準についても製品図面に指示(参考指示でも可)されることがベストです。製品設計者が、設計時、加工基準を意識して、その寸法・公差の検討をするようになるという意味でも必要なことと考えます。

②QC工程表の寸法・公差に指示

・工程設計者は加工工程の内容・状況に応じて加工基準、及びその公差をさらに詳細に検討する必要があります。例えば、手動・自動の相違や、ワークの保持精度・方法、停止精度、サイクルタイム等々、加工精度に影響する要因を加味して加工基準(その公差)を設定します。その検討結果から、図面指示公差よりさらに精度を要求する場合はその寸法公差をQC工程表等に指示する場合があります。

上記のような、各検討段階における加工基準設定の方法、方向性に関する支援・指導が、生産技術コンサルティング対象となります。