逆組み対応について

製造ラインのヒューマンエラーの不具合項目として必ずリストアップされるものに、「異品」があります。

PFMEAを実施する時、この異品対応をいかに行うかについて、多くの時間を要することになります。今回はこの「異品対応」についてコメントします。

下記はいずれも、PFMEAの(クロスファンクショナルなチームメンバー(設計、生技、検査(部品検査)、生産)が行うという意味で)各関係部署の守備範囲での対応ですが、わかりやすくするために、各段階別(部署別)に表記します。

①製品設計段階での対応

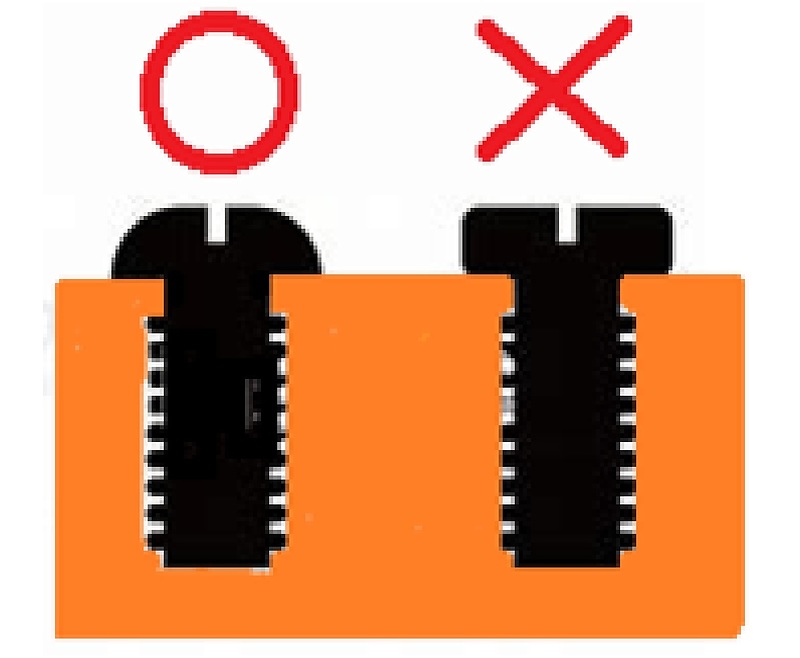

設計段階では、まず基本的に異品を存在させないようにすることが重要であり、できる限り共通品の使用を検討すべきである。やむを得ず異品を存在させる必要がある場合は、その異品が製品として組み込めない構造とすべきである。それもできないときは、その異品の影響を見極めておき、その内容を生産準備部署にあらかじめ伝えておくべきである。(図面に明記しておくことも必要)

②工程設計段階での対応

①の検討については、工程設計部署もフロントローディング活動で関与すべき内容であり、異品が存在しないように(または組み込めないように)提言すべきであるが、製品機能上やむを得ず、異品が存在するという結果になる場合もある。

その場合工程設計段階では、次のステップとして、作りこみ側、あるいは出来映え確認側の異品対応をFP(フールプルーフ)を主体とした手段で実施する。(作りこみ側、出来映え確認側の各対応内容の詳細については今回割愛)

③部品生産工程での対応

部品生産工程は、内製、外製にかかわらず、金属加工(プレス、切削、ダイカト、ばね、ネジ等)、樹脂加工(成形)等、それぞれ様々な類似部品を生産しており、対象品以外の部品が組み立てラインに入り込んだ場合、それが異品となる。その異品流入を発生させないためには徹底した層別管理が必要となる。内製の場合は、同一社内の管理下で対応するため比較的対応はしやすいが、外製の場合は、その部品メーカへの依頼、管理の徹底の申し入れ等、部品検査、部品調達部署等の出番となる。

④製品生産ラインでの対応

実際の製品生産ラインでの異品対応が最後の砦となるが、製品設計上の当該異品の影響度合いをしっかり認識した上で、(内製、外製)部品の確実な層別管理、工程設計部署の設定した各種FPの維持管理に加え、異品対応上の注意すべきポイントの明確化、目で見る管理の徹底等、生産部署としても多くの対応が必要となる。

以上のような、異品に対する各関連部署での対応の在り方、対応の進め方、考え方等に関する支援、指導が生産技術コンサルティング対象となります。