銅の加工性について

航空宇宙産業、自動車産業等の発展に貢献し、さらに環境にやさしい社会づくりを目指すための新たな素材となりうるものとして、炭素繊維強化複合材料(CFRP;Carbon Fiber Reinforced plastics)がクローズアップされております。

CFRPの特徴は、何といってもその機械的強度と軽量性にあります。比重は1.5~2.2(g/cm3)前後と鉄(7.8)やアルミ(2.7)などの金属材料よりも軽量ですが、鉄に匹敵する引張強度を有し、引っ張り強さを密度で割った「比強度」では鉄素材の10倍を誇るものもあります。重量はマトリックス樹脂の種類で決まり、炭素繊維の重量もプラスチック並みであるため、CFRPの重量は一般的なプラスチックと同程度です。ちなみにCFRPの機械的強度には一般的に異方性があります。

また、CFRPは、熱膨張率が低いため高温下でも寸法安定性に優れています。マトリックス樹脂が熱で膨張する「正の熱膨張率」を有する一方、CFRPに含まれる炭素繊維は「負の熱膨張率」を有するため、お互いが相殺しあって全体の熱膨張率が低くなります。熱膨張率を比較すると鋼材は11(ppm/℃)や、アルミ合金は22(ppm/℃)、一般的な熱硬化性・熱可塑性各種プラスチックは5~20(ppm/℃)である一方、CFRPの熱膨張率は最大でも3(ppm/℃)程度しかありません。その他、金属のように錆びないため、化学的安定性に優れるといった特徴も有しています。

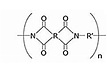

CFRPは、文字通り炭素繊維で樹脂を強化した複合材料です。マトリックス樹脂にはエポキシ、ポリエステル樹脂などの熱硬化性樹脂が使われるほか、市場での流通量は少ないですがナイロンやポリプロピレンなどの熱可塑性樹脂も使われています。なお、熱可塑性樹脂を用いた場合はCFRTP(Carbon Fiber Reinforced Thermo plastics)と呼ばれることもあります。

<CFRPの各種成形法について>

・射出成型

射出成型によるCFRPの製造法は、一般的なプラスチックの射出成形と同じです。CFRPの場合は、熱可塑性樹脂とカットした炭素繊維を混練して得られるペレットを原料とします。ペレットをプランジャーに投入してスクリューで砕きながら加熱溶融し、混合物を金型に射出して成形されます。物性に異方性は無く、炭素繊維が充填剤のように使われるため、製品の物性は他の成形法で得られるCFRPよりも劣ります。ただし、大量生産性には優れており、電気製品における筐体の製造などに使われています。

・プレス成型

プレス成型は文字通り、型に入った(炭素繊維に対して事前に樹脂を浸透させた)プリプレグをプレス機によって加圧し成形する手法です。事前に加熱されている型を使うため成形時に加熱・昇温工程を要せず、比較的短時間で製造できます。大量生産に適しており、主に平坦形状を有する部品の製造に使われます。ただし不連続繊維が使われる事が多いため、物性はやや他の成形法で作られた製品より劣る傾向にあります。

・RTM成形

「RTM」とは「Resin Transfer Molding」の略で、樹脂注入を意味します。RTM成形は型にシート状の繊維などを設置し、圧力で樹脂を浸透させながら加熱硬化させる成形法です。こちらも平坦な部材の製造に使われ、ある程度の物性を有しています。

・オートクレーブ成形法

オートクレーブ成形法では、プレス成型同様プリプレグが使われます。プリプレグを型に積層させて真空下で加圧し、加熱硬化させてCFRPが製造されます。完成品の物性が優れる点が特徴ですが、成形には1~8時間程度の時間を要するため、生産コストが比較的高い点がデメリットです。こちらも主に平坦形状の部材に使われています。

・フィラメントワインディング成形

フィラメントワインディング成形法では、束状になった炭素繊維から繊維を引き抜いて樹脂に浸透させ、浸透させた糸を回転する円柱状の金芯(マンドレル)に巻き付けます。巻き付けが完了したのち、マンドレルごと加熱して樹脂を硬化させ、成形品をつくる手法です。降温後にマンドレルを回収し、チューブ状の成形品が得られます。CFRP製のタンク容器の製造などで使われる成形法です。

(参考ブログ)

https://www.pec-kumata.com/post/carbonfiberreinforcedplastics