アンドン

製造業において、生産技術が配慮すべき内容として異物管理(contamination control)があります。

(ここで述べる異物とは、化学・食品等に関連するいわゆる汚染物質ではなく、機械的/電気的な製品に対する異物(噛みこみ、巻込み不具合等の要因)を主な対象としています。)

異物管理を検討する上で必要となる基本的な内容について述べます。

①製造現場の異物(粒子)は完全にゼロにはならない。

異物管理に関連する言葉で空間の浮遊粒子に対しクリーン度という定義がISO規格や米国連邦規格で決められていますが、これらは、0.1ミクロンや0.5ミクロン以上の粒子個数で基準づけられています。

このように現実的に異物(粒子)はゼロとはならないということが前提として存在するわけです。

②対象とする製造品(製品)に影響のある異物とはどのようなものかを知ることが重要。

対象製品により悪影響のある異物の内容は異なります。つまり、対象製品に対し、異物の大きさや性状により、不具合影響は異なるということです。

例えば、接点系の製品の場合は、挟み込む異物の大きさによって導通の程度が左右されるため異物はできるだけ小さいほどよいと予想されます。

(接点を持つリレー製品では10ミクロン以上の異物が悪さする。など)

一方、あるクリアランス(GAP)に挟まり、誤作動を起こすモードの製品の場合は、大きい異物は入らないし、小さい異物はすり抜けるため、そのクリアランスへ挟まりやすい大きさや挟まりやすい性状の異物だけが悪さをする可能性が高いということもありえるわけです。

①②のような背景を踏まえ、異物管理としては、まず対象製品への影響を最小限に抑えるための活動が必要になります。この活動を地道に継続的に実施することが重要となります。

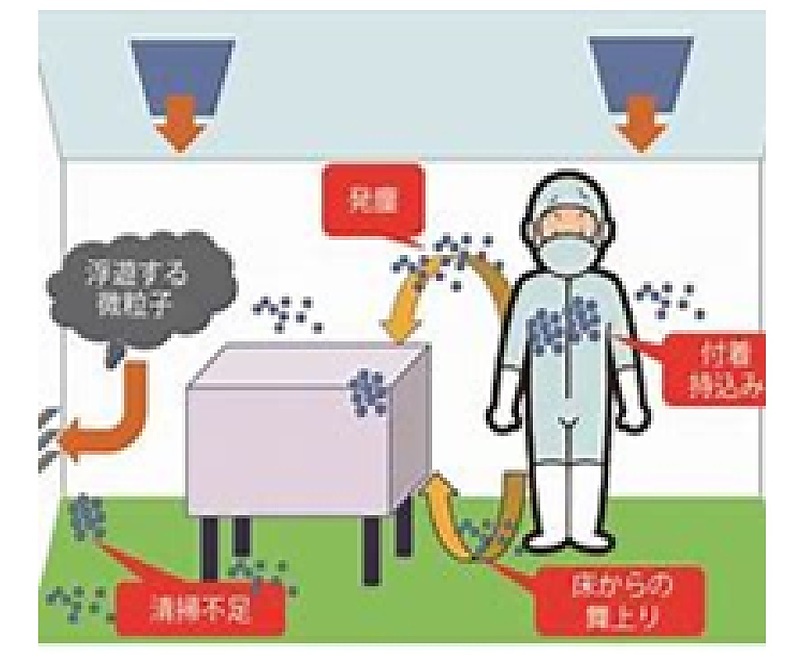

製造業における対象製品への異物侵入の環境を考えると、様々な方向からの異物対策(管理)が必要となります。

★作業環境対策

・入り込む異物;定期5S(部屋管理含む)、部屋の正圧化、フィルタ設置(クリーンルーム、クリーンベンチ)

・天井・窓・空調からの異物;定期5S(天井・窓・空調管理含む)、天幕設置

・床からの異物;定期5S(床清掃、床管理含む)、防塵床、静電床

・浮遊する異物;定期5S(クリーン度管理含む)、フィルタ設置(クリーンルーム、クリーンベンチ)

★発生する異物対策(発生防止、除塵等)

・設備・治具からの異物;定期5S(設備・治具清掃管理含む)、発塵防止処置(設備・治具としての処置)

・人や衣服からの異物;定期5S(身に着ける物の管理含む)、手袋、防塵服、防塵帽子対応

・製品からの異物;定期5S、発塵防止処置(製品としての処置、除塵等工程上の処置)

★その他、静電対策等

・再付着する異物;定期5S、静電対策

・発塵対策(作業領域内での対応);定期5S(備品管理含む)、紙、鉛筆等も含めた様々な備品に対する対応

以上、環境面の対策、発生防止対策、除塵対策、再付着対策を講じたうえで、継続的に維持・改善する為の5S(整理、整頓、清潔、清掃、躾)対策が重要となります。

このような、異物対策、異物管理に関する、指導・支援がコンサルティング対象となります。

(参考ブログ)

https://www.pec-kumata.com/post/contaminationcontrol