AEセンサーとは

IoT(特にインダストリーIoT)を進める上でデータの可視化を実施することが第1ステップとなりますが、データの可視化とは、モノから得られた情報(データ)を見える化し、人が理解しやすい形にすることです。

インダストリーIoTの対象となるモノ(設備)について言うと、設備に取り付けた各種センサー(振動、音・超音波、光、位置、姿勢、温度、画像、消費電力等)からの信号を適切に処理し、技術者が判断しやすい形に表示させることでした。

今回は、その代表的な使用目的となる予知保全について、センサーの利用方法を考えることにします。

(予知保全に対するIoT活用のスモールスタートという位置づけで検証)

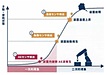

設備のトラブル(大欠陥(大停止)、中欠陥(チョコ停等))を未然に予知するためには、設備がまだ正常に作動している段階で発生する微小欠陥からの信号をとらえることが重要です。

機械保全の微小欠陥に関する基本情報を紐解くと、例えば、オイル潤滑部分からはポンプ異音、振動が発生し、モーター部分からは異音、振動、発熱、歯車・ベルト→異音、振動、発熱、作動油関係→ポンプ異音、振動、循環系の油・空圧→ ポンプ異音、振動、制御系の油・空圧→異音、発熱、振動が発生する・・・という形となっており、微小欠陥からの信号として異音・振動、発熱が圧倒的に多いと言われています。

このことから、まず、微小欠陥の検出、つまり予知保全のセンシングに役立つのは、異音・振動、発熱をとらえるセンサーがまずは必要になると考えられます。(振動については、センサー情報をFFT(Fast Fourier Transformation;高速フーリエ変換)により、周波数分析できるようにしておくことも必要;振動の発生源に応じて、周波数領域が異なるため)

また、センシングする対象設備に応じて、その劣化パターンについても、予め認識しておくことが必要と考えられます。(初期・中期変化なく、あるポイントから劣化が徐々に進行するもの、初期から劣化が徐々に進行するもの、予兆がほとんどなく、ある日突然異常発生するもの・・等)

このように、予知保全に活用するためのIoTのセンサー利用については、多分に機械保全の経験・知識がものを言う世界ですが、その経験・知識を従来では得られなかったさらに深く、精度を高めた領域に導いてくれるもIoTであるということができます。

このようなIoTのセンサー利用における方向性検討等の指導、支援が生産技術コンサルティング対象となります。

(参考ブログ)

https://www.pec-kumata.com/post/iotsensor