中小製造業のDX「変革」2つの方向性;小ロット、間欠生産型企業 は熟練技能の高度化を図り、ニッチな顧客ニーズに応える

多品種小ロット生産工場におけるジャストインタイム生産を目指し

IoT・デジタル技術を活用した生産管理方式を実現するにはどのような

方法があるか?考えてみましょう。

★参考記事

https://monozukuri-japan.seesaa.net/article/503472293.html

多品種小ロット生産工場において、ジャストインタイム生産による仕掛

在庫ゼロを目指し、IoTやデジタル技術を活用した生産管理方式を実現

するには、以下の5つのステップを踏むことが重要です。

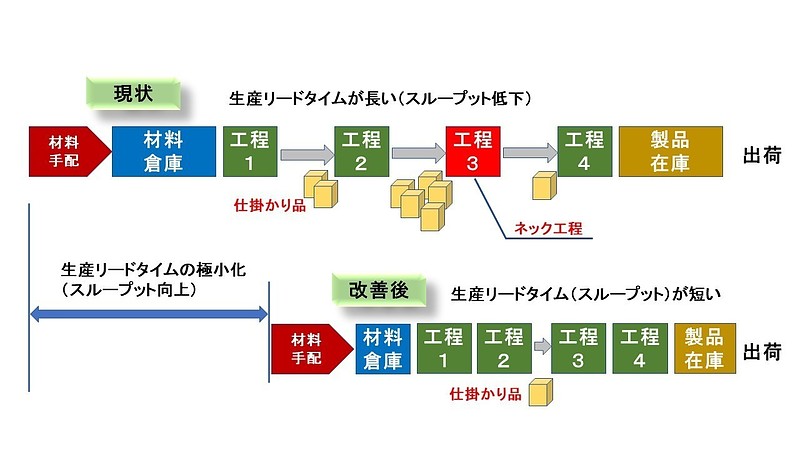

1. 現状分析と課題の特定

生産リードタイム、仕掛在庫量、不良率などを分析し、現状の課題を

明確にします。

ペーパーレス化や見える化など、課題解決に向けた具体的な施策を検

討します。

2. IoT機器の導入

工程の各所にセンサーやカメラを設置し、リアルタイムにデータ収集

を行います。

取得したデータを可視化することで、生産状況を把握しやすくします。

3. デジタルツールの活用

生産管理システム(MES)や製造実行システム(MOM)などを導入し

生産スケジュールの作成、実行、管理を自動化します。

データ分析ツールを活用し、生産性の向上や不良率の低減につなげます。

4. データ分析と改善

収集したデータを分析し、生産プロセスのボトルネックやムダを特定し

ます。

分析結果に基づいて、生産設備や作業方法の改善を行います。

5. 継続的な改善

上記のステップを繰り返し行うことで、生産プロセスを継続的に改善

していきます。

<具体的な事例>

以下は、IoTやデジタル技術を活用した生産管理方式を導入した具体的

な事例です。

株式会社K社の成形工場生産管理システム『MICS』

IoT機能を持つ生産管理システムの導入で効率生産体制を実現

当社が導入した生産管理システム『MICS』は射出成形専用に開発されたもので

様々なメーカの射出成形機との接続が可能な機能が特徴的です。

そして、MICSは、成形品を製造する時の金型のショット信号を取得する機能を

持っています。

そのショット信号などのデータからどの製品をいくつ作っているか検知し、生産

管理システムと紐付けます。結果的に各設備の稼働状況を把握、具体的には稼動

中、停止中を色別に可視化することにより稼動状態を追跡できるというものです。

また、その情報を元に生産計画、つまりスケジューリングを施すことで、多数あ

る成形機毎に正確な納期把握やムダのない生産が可能となっており、なかなか理

にかなっているシステムとなっています。

<生産管理システムの導入メリット>

IoT機能を持つ生産管理システムの導入による成果・メリットを以下に説明します。

メリット1:製品情報が追跡可能

これまでは生産に関する様々な情報管理が紙媒体だったため手間とコストがかか

っていました。これをデータ管理に変えることで情報同士がつながって、製品

情報をリアルタイムで追跡可能な状態となり、柔軟で効率的な管理体制を整える

ことに成功しました。

メリット2:データに基づく在庫管理

2つ目は在庫管理の精度向上です。データが蓄積されることによって、データに

基づいた在庫管理ができるようになりました。

さらに今後の受注動向予測やそれに基づく材料在庫の確保、製品製造量の調整な

ど効率的な製品管理を実現し、ムダを削ぎ落とすことができるようになりました。

メリット3:生産性向上

さらに受注から発注までの全データをシステム内で管理できるため、実績の把握

などがスムーズに対応ができるようになり、生産性向上のための改善がスムーズ

に行えるようになりました。

複数メーカの射出成形機と接続可能な生産管理システムを導入することで、理想

的な生産管理体制を実現、そのことで各設備の稼動状態を把握し、直近数ヶ月の

注文・生産データを従業員自らが分析することで、今後の受注動向の予測や効率

的な管理につなげることができました。

<導入のポイント>

IoTやデジタル技術を活用した生産管理方式を導入する際には、以下の点に注意

する必要があります。

①経営層の理解とコミットメント

経営層が導入の目的を理解し、コミットすることが重要です。

②社員への教育

導入するシステムやツールの使い方を社員に教育する必要があります。

③セキュリティ対策

収集したデータを適切に保護する必要があります。

<まとめ>

IoTやデジタル技術を活用した生産管理方式は、多品種小ロット生産工場における

ジャストインタイム生産による仕掛在庫ゼロの実現に有効な手段です。

導入にあたっては、上記のポイントを踏まえ、計画的に進めることが重要です。

★参考記事

https://monozukuri-japan.seesaa.net/article/503472293.html