IT・デジタル化の遅れが食品工場にもたらすリスク:食の安心・安全を目指す食品工場の品質管理

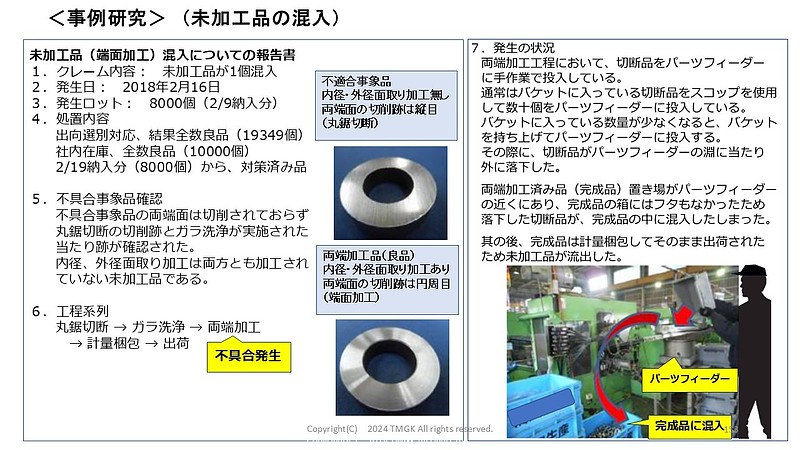

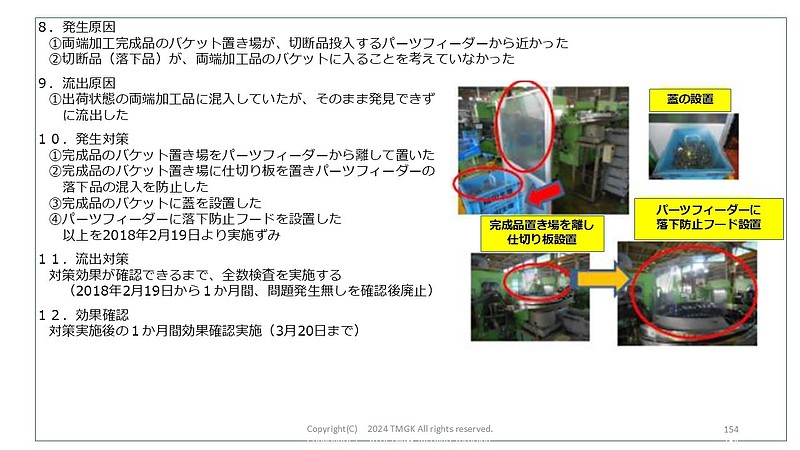

この問題は、実際に発生した未加工品混入クレームの発生状況と対策内容をまとめたものです。

しかしこの対策では、再発防止対策としては不十分な内容です。

なぜ不十分か?皆さんで考えてみてください。

そこで、未加工品混入問題に対するAI・デジタル化対策案を考えてみました。

この問題の根本原因は、

①手作業での部品投入時に落下が発生する可能性

②落下した未加工品が完成品置き場に混入する物理的な可能性

③最終検査(計量)では未加工品と完成品を区別できない

という点にあります 。

物理的な対策(置き場変更、蓋、フード設置など )に加え、以下のデジタル技術を活用することで、より確実な再発防止が期待できます。

1.低コスト・すぐに実施できる対策案

(1)作業分析による投入方法の最適化

スマートフォン/タブレットでの動画撮影と分析を行う

部品投入作業(特にバケットを持ち上げる際)を動画で撮影し、どのタイミングで、どの

ように部品が落下しやすいかを分析。落下しにくいスコップの使い方やバケットの持ち上

げ方を特定し、改善後の手順を動画マニュアルとして共有する

効果として、人的ミス(ポカミス )の発生源である落下自体を減らすことを目指す

(2)デジタルチェックリストの活用

無料のフォームツール(Googleフォームなど )とタブレット/スマホを活用し作業開始前やバケット交換時に、「完成品バケットに蓋がされているか」「落下防止フードは正しく設置されているか」などを確認するデジタルチェックリストを作成し作業者に実施・記録させる

効果として物理的な対策が確実に実施されていることを担保し、手順遵守の意識を高める。モラル不足による不実施を抑止する

(3)判定基準の明確化(デジタル版OK/NGサンプル)

デジタルカメラ、タブレット/PCを活用して、未加工品(丸鋸切断跡 )と良品(端面加工・面取りあり )の鮮明な比較写真を撮影し、「どこを見れば違いが分かるか」を明示したデジタル判定基準を作成する。

これを検査場所や梱包場所に設置したタブレット等で表示できるようにする。

効果として、目視検査を行う場合の判断基準を明確にし 、見逃しミスを減らす教育訓練にも活用できる

このように、まずは低コストで始められる対策から着手し、効果検証と並行して、より高度なシステムの導入を検討していくのが現実的です。

2.高コスト・抜本的な対策案

(1)AI外観検査システムの導入

高解像度カメラ、特殊照明、AI画像解析ソフトウェア/システムにより、端面加工後、完成品置き場に入れる直前、または梱包・計量前に、部品の端面をカメラで撮影し、AI(特にディープラーニング)を活用した画像検査システムを導入する。

良品学習方式 で正常な加工状態を学習させ、「正常でないもの=未加工品」として検出するか、不良品学習方式 で未加工品と良品の両方を学習させて分類する転移学習 を活用すれば、学習に必要なデータ数を削減できる可能性がある。NG品を自動で排除する機構 と連携させることも可能。

効果として、未加工品検出以外に、予期せぬ外観不良(キズ、打痕など)も検知できる可能性があり、より高度な品質保証体制を構築できる

(2)部品投入工程の自動化

協働ロボット または専用ローダー、パーツフィーダー制御システムを導入し、バケットからの部品取り出しとパーツフィーダーへの投入作業をロボットなどで自動化する

これにより、手作業による部品落下のリスクそのものを排除する

効果として、ヒューマンエラーの根本原因の一つである手作業をなくし、安定した供給を実現する

これらの対策は、単独で実施するだけでなく、複数を組み合わせることで、より強固なヒューマンエラー防止体制を構築できます。まずは低コストで始められる対策から着手し、効果検証と並行して、より高度なシステムの導入を検討していくのが現実的でしょう。

★工場のデジタル化についてのご相談を受け付けています。

<こちらから>