Copilotによる知の蓄積と組織知能の構築手法;まずは無料版のCopilotメモリを使う。

生成AIを活用したQFD・FMEA(DRBFM)QAネットワーク作成手順 顧客要求に応える 設計から製造まで一貫した 品質管理・品質保証体制構築の概要について解説します。

--------------------------------------------------------------------------------

★技術支援・若手教育支援

★オンラインセミナー

★技術マニュアル

--------------------------------------------------------------------------------

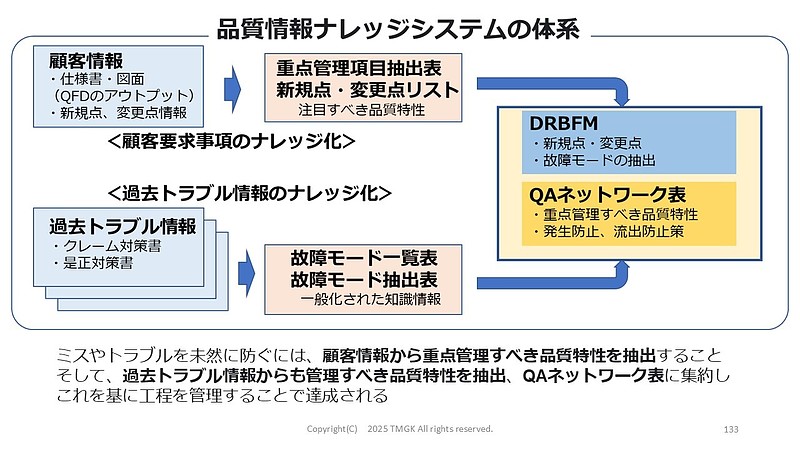

QFD(品質機能展開)、FMEA(故障モード影響解析)、DRBFM、およびQAネットワークは、それぞれ異なる目的と適用範囲を持つ品質管理・品質保証の手法です。

これらの手法を連携させることで、製品の設計段階から製造工程に至るまで、一貫した品質管理・品質保証体制をより強固なものにすることが可能になります。

1.3つの手法の関係性

(1)QFD

顧客要求事項を明確にし、「静粛性の高い車」のような抽象的な顧客要求を、製品の「重要品質特性」へと漏れなく変換します。

① 目的

顧客の要求を製品の設計や製造に反映させること。顧客が何を求めているかを明確にし、それを製品の特性に変換するプロセスです。

②生成AIによる強化:

・SNSやレビューサイト、アンケートなどから集まる膨大な顧客の声を生成AIが自動で分類、要約、優先度付けし、従来のQFDで最も時間のかかる部分を削減します。

・「顧客要求」と「品質特性」をAIに与えることで、品質表(House of Quality)のベースを自動生成できます。

・AIに顧客の声を随時取り込ませることで、QFDを常に最新の顧客要求に合わせてアップデートすることが可能になり、市場変化への追随が容易になります。

・顧客要求項目の中から重要度の高い品質特性を抽出し、新規点・変更点リストや重点管理項目抽出表の作成に繋げます

(2) FMEA/DRBFM

QFDで明確化された顧客要求と重要品質特性を考慮し、設計段階における潜在的な故障モード(例:車の「エンジン音」「ロードノイズ」)を特定し、その影響を評価・分析します。これにより、設計ミスや抜け漏れを未然に防止するための対策を講じます。

①目的

製品や工程における潜在的な故障モードを特定し、その影響を評価・分析することで、未然に故障を防ぐこと。特にDRBFMは、新たに採用した部品やユニットの新規点・変更点に着目し、そこから類推される懸念点をリストアップして製品への悪影響を防ぐことを目的とします。

②生成AIによる強化

・過去のFMEA結果やトラブル情報を蓄積したナレッジベースから、AIが故障モード、故障要因、対策を自動出力できます。

・新規点・変更点情報を基に、起こりうるトラブル(リスク)をAIが抽出し、設計者に具体的な懸念点と対策案を提示することで、設計ミスや漏れを見逃すケースを減らします。

・AIが3Dモデルを自動的に分解して構成部品を表示し、故障モードや故障の影響を予測することで、FMEAの効率的な作成を支援します。

・生成AIを活用し、自社独自の過去のノウハウやトラブル事例を蓄積・知識化(ナレッジ化)し、新製品設計や製造工程設計に活かすことでトラブルを未然に防止します

(3)QAネットワーク

FMEA/DRBFMで特定されたリスクに対する対策内容を品質保証項目として設定し、製造工程設計段階で不具合の発生防止や流出防止のための具体的な対策(例:「エンジン部品の組立」「内装部品の組立」における品質作り込み)を明確にし、工程と紐付けて可視化します。

①目的

品質保証項目と工程を紐づけ、各工程で不具合の発生と流出を防止するための対策を明確にすること。

②生成AIによる強化

・AIを用いて製造工程の故障モードや過去の不具合事例から故障モード抽出表を作成します。

・QAマトリクスを生成し、工程ごとの発生防止対策、流出防止対策を抽出し、ランク付けを行います。

・QAネットワーク表で特定された管理項目に対して、管理点・点検点マトリクス表を作成し、具体的な管理・点検方法を明確にします。

これにより、設計段階で洗い出されたリスクが製造工程で確実に防止・検出されるように、設計から製造まで一貫した品質管理・品質保証体制を強固にします。

2.AI活用による変革

従来、これらのプロセスを手作業で行うには膨大な時間と労力が必要でした。また、設計者の知識や経験にばらつきがあるため、設計ミスや潜在的なトラブルを見逃すリスクがありました。

そこで、生成AIの力を借りることで、これらの設計作業を効率化し、市場での重大なトラブル発生を未然に防ぐことが可能になります。

具体的には、生成AIによって社内に蓄積された過去のノウハウデータベースやドキュメントが検索可能となり、過去のトラブル情報や対策内容を漏れなく抽出し、新たな設計に反映させることができます。

これにより、情報収集の工数を削減し、リスク予測精度を向上させ、従来想定し得なかった新たな知見を獲得することが期待されます。

3.生成AI活用の主な段階

(1)準備段階

過去の故障データや改善ノウハウを収集・整備し、熟練技術者の「暗黙知」を形式知化します。AIによる分類やタグ付けで検索性を高め、ナレッジベースを常に最新の状態に保ちます。

(2)製品企画・設計段階 (QFD)

生成AIが顧客の声を自動で分類、要約、優先度付けし、顧客要求と品質特性の相関度を推定して品質表のベースを自動生成します。顧客の声を随時取り込むことで、QFDを常に最新に保ちます。

(3)リスク分析段階 (FMEA/DRBFM)

AIが過去のFMEA結果やトラブル情報を基に、故障モード、故障要因、対策を自動で出力します。新規点・変更点情報から起こりうるリスクを抽出します。

(4)製造設計・工程管理段階 (QAネットワーク): AIが製造工程の故障モードや過去の不具合事例から故障モード抽出表を作成し、QAマトリクスを生成して工程ごとの発生防止・流出防止対策を抽出し、ランク付けを行います。画像認識AIによる外観検査の自動化や産業用ロボットによる作業自動化も推進します。

(5)継続的な改善と品質の可視化

新たに得られたデータや結果をフィードバックし、AIの回答精度を継続的に改善します。生成された情報は専門家が批判的に評価し、品質状況を可視化して品質目標の達成度を確認します。

4.AIの具体的な貢献メカニズム

(1)QFD

生成AIは、SNSやレビューなどからの膨大な顧客の声を自動で分類、要約、優先度付けし、品質表(HoQ)のベースを瞬時に自動生成することで、従来の最も時間のかかる部分を削減します。

(2) FMEA:

AIは潜在的な故障モードの自動的な特定を支援し、リスク評価を効率化し、稀な誤動作の予測やシミュレーションによる複雑な故障の相互作用の解明を可能にします。また、過去の失敗パターンを分析し、最適な手順を提案することでリスクを予測します。

(3)QAネットワーク

AIは製造工程の故障モードや過去の不具合事例からQAマトリクスを作成し、工程ごとの品質作り込み、発生防止、流出防止を抽出・ランク付けします。また、画像認識AIによる外観検査の自動化や産業用ロボットによる作業自動化も品質向上とヒューマンエラー防止に貢献します。

5.生成AI活用における注意点

(1)AI固有の限界や課題

生成された情報は専門家が批判的に評価が必要であり、人間の最終判断を行うことが重要です。それはAIそのものに内在する限界があるためで、以下の内容が挙げられます。

①学習データへの依存による未知の状況への対応不可

②多くのAIモデルの複雑性による判断・推論プロセスの説明困難性

③ハルシネーション(もっともらしい誤情報の生成)のリスク

(2)データ品質と準備の重要性

AIの成果は入力データの品質に直接依存するため、高品質なデータの収集、標準化、クレンジング、ラベリング、および文脈情報の含めることなどが重要になります

(3)暗黙知のデジタル化プロセス

AIがどのように暗黙知を形式知化するかについて、具体的には、熟練者の作業手順を動画で記録し、生成AIに解析させてノウハウを自動で明文化する、口頭説明のテキスト化、マニュアルの自動翻訳などが挙げられます。

6.人間の役割の変化や必要なスキル

AIの導入が、QAエンジニアを含む人間の専門家の役割をどのように変え、どのような新しい技術的スキル(データ転送、データ保存、アプリケーション構造の理解、コード読解力など)が求められるようになるかについても、システム構築後、議論が必要となります。