初期流動管理の戦略的実装(5) 業界横断的な統合と戦略的提言

●はじめに

海外委託生産における品質問題は、業種や製品の特性、規制環境、サプライチェーンの

構造などによって、その現れ方や深刻度が異なる。本セクションでは、主要な産業セク

ター別に、具体的な品質問題の事例やリコール情報を取り上げ、各分野特有の課題を

考察する。

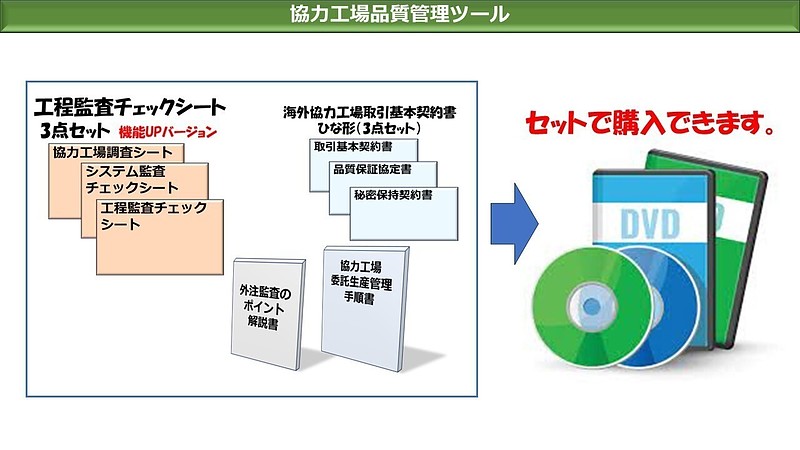

■製造業の品質監査チェックシートexcel版

(工場監査・QMS監査・工程監査3点セット)

■海外協力工場取引基本契約書ひな形(3点セット・英訳付き)

■協力工場品質管理ツール(DVD)

A. 自動車産業

自動車産業は、その製品の複雑さと高い安全要求水準から、品質管理が極めて重要と

なる分野である。サプライチェーンも多層構造であり、一つの部品の不具合が最終製品

の安全性や性能に重大な影響を及ぼす可能性がある。

海外サプライヤーが関与する品質問題の事例としては、自転車やオートバイのフロント

フォークの強度不足や不具合 、ハイブリッドシステムの制御ソフトウェアの不備による

素子への熱応力増加 、電動車いすの制御系の問題などが報告されている 。

自動車のリコールは、対象台数が膨大になるケースも多く、企業にとって莫大なコスト

負担となる 。

B. 電子機器・家電

電子機器・家電分野は、製品ライフサイクルが短く、技術革新が速い一方で、激しい

価格競争に晒されている。多くの製品で海外、特にアジアのサプライヤーから部品調達

や生産委託が行われている。

この分野での品質問題は多岐にわたる。ACアダプターの電気的な安全性不備 、リチウ

ムイオンバッテリーの発熱・発火リスク 、イヤホンやスピーカーの音質不良や接続不

具合 などが頻繁に報告されている。

家電製品では、電気ストーブや延長コード 、暖房器具やパソコンからの出火事故 、

冷蔵庫の故障による食品の損傷 、洗濯機や扇風機、ブレンダー、トースターなどの動作

不良や安全性に関するリコールも多数発生している 。特にバッテリー関連の問題は、

火災などの重大事故につながるリスクがあり、サプライヤーの品質管理体制が厳しく

問われる。

C. 食品

食品分野では、製品の安全性が消費者の健康に直結するため、極めて厳格な品質管理が

求められる。海外からの原材料調達や委託生産においては、衛生管理、温度管理(コー

ルドチェーン)、トレーサビリティの確保が重要な課題となる。

具体的な問題事例としては、委託先での米飯の冷却不備による食中毒菌の増殖 、魚介類

におけるヒスタミン生成リスク(不適切な温度管理による)、アレルゲン表示の欠落や

誤記、消費期限・賞味期限の表示ミス 、海外での特定原材料(例:抹茶)の品質維持の

難しさ などが挙げられる。食品衛生法などの関連法規 の遵守はもちろん、サプライヤー

におけるHACCP等の衛生管理システムの運用状況を確認することが不可欠である 。

D. 生活用品・消費財

生活用品や消費財は、製品の種類が非常に多岐にわたるが、共通して安全性や耐久性、

表示の正確性などが問われる。海外生産品における品質問題としては、玩具に含まれる

有害物質や誤飲リスクのある部品(マグネット、吸水性樹脂ボールなど)、子供服の

染料の安全性や紐などの構造上の問題 、家具(椅子、ベッドなど)の強度不足や転倒

リスク 、ベビーカーの安全性 、水筒やマグカップの材質や保温性能の問題 、靴や

バッグの耐久性・縫製不良 、スポーツ用品(バット、アイゼンなど)の強度不足 など

が報告されている。

特に近年は、オンラインマーケットプレイスでの海外事業者からの直接購入が増加して

おり、リコール対象製品や安全基準を満たさない製品が流通するリスクが高まっている 。

消費生活用製品安全法などの規制に基づく安全確保措置や、リコール情報の迅速な伝達

が重要となる。

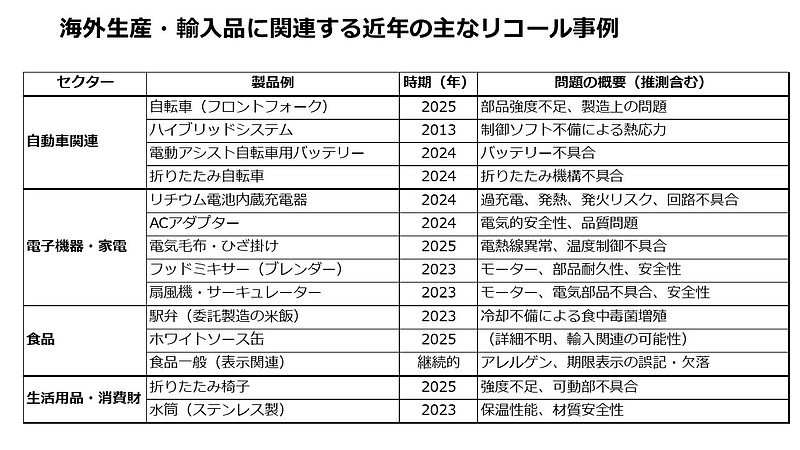

表1: 海外生産・輸入品に関連する近年の主なリコール事例概要(2023年度~2025年度)

注:本表は公開情報に基づき作成したものであり、全てのリコール事例を網羅するもの

ではありません。問題の概要は推測を含む場合があります。

●グローバルサプライチェーンにおける品質リスク軽減のための戦略的提言

海外委託生産に伴う品質リスクは、受動的に対応するのではなく、戦略的かつ体系的に

管理する必要がある。根本原因の分析と過去の事例を踏まえ、本セクションでは、日本

企業がグローバルサプライチェーンにおいて品質リスクを効果的に軽減するための具体

的な戦略を提言する。

A. サプライヤーのデューデリジェンス、監査、認定プロトコルの強化

品質問題の多くは、不適切なサプライヤーを選定したことに端を発する。したがって

取引開始前のデューデリジェンス(事前調査)プロセスを強化することが不可欠である。

評価項目には、技術力、品質マネジメントシステム(QMS)の成熟度、生産能力、財務

安定性、納期遵守実績に加え、労働環境、環境保全、法令遵守といったCSR側面も含め

るべきである 。

契約締結後も、定期的な実地監査を通じて、サプライヤーのパフォーマンスとコンプ

ライアンス状況を継続的に監視する必要がある。監査は、品質、製造工程、安全衛生

環境、労務管理など、多岐にわたる領域をカバーし、文書確認だけでなく、現場での

観察や従業員へのヒアリングも重要となる 。

監査結果に基づき、改善計画の策定と実行を求め、その進捗を確認するフォローアップ

体制も必要である 。場合によっては、抜き打ち監査の実施も検討すべきである 。

監査には、詳細なチェックリストを用い、経験豊富な監査員を任命することが望ましい 。

B. 包括的な品質協定と明確な基準の策定・実施

品質に関する期待値の齟齬を防ぐためには、要求事項を曖昧さなく伝えることが重要で

ある。製品仕様、許容される欠陥の基準、重要な工程パラメータ、検査方法、使用禁止

物質、変更管理手順、逸脱発生時の報告・処理手順などを網羅した、詳細かつ法的な

拘束力を持つ品質保証協定(Quality Agreement)をサプライヤーと締結することが

推奨される 。

協定や関連文書においては、専門用語の定義を明確にし、図面、写真、限度見本などを

活用して、視覚的にも理解しやすいように工夫することが有効である 。特に、複数の

言語が関わる場合は、翻訳の正確性にも注意を払い、必要であれば多言語での文書提供

も検討すべきである。受け入れ基準や不適合品の処理手順も明確に定め、双方が合意

した上で運用する必要がある 。

C. 異文化コミュニケーションと連携フレームワークの改善

言語や文化の違いを乗り越え、円滑なコミュニケーションと協働関係を築くための仕組

み作りが重要である。専門のコミュニケーション担当者や、両方の言語・文化に精通

したブリッジSE(システム開発の場合)やプロジェクトマネージャーを配置すること

が有効な場合がある 。

定期的なテレビ会議やオンラインミーティング、共有ダッシュボードやプロジェクト

管理ツールの活用など、コミュニケーションの頻度と質を高めるためのチャネルとルー

ルを確立する 。また、日本側スタッフとサプライヤー側スタッフ双方を対象とした、

異文化理解トレーニングを実施することも、相互理解を深め、誤解を防ぐ上で有効で

ある。

D. 厳格な工程内および最終製品の検査・試験体制の導入

サプライヤーの工程管理能力に完全に依存するのではなく、重要なポイントでの検証

プロセスを組み込むことがリスク管理上重要である。まず、サプライヤーから受け入

れる原材料や部品に対する受け入れ検査を厳格に行い、不適合品の流入を未然に防ぐ 。

サプライヤーの製造工程内においても、重要な管理項目(Critical Control Points)を

特定し、その監視方法や記録の提出を義務付ける。最終製品については、出荷前に仕様

通りの品質が確保されていることを確認するための検査・試験基準を明確に定め、その

実施と記録を要求する。

製品の重要度やサプライヤーの信頼度に応じて、自社担当者による出荷前検査(Pre-

Shipment Inspection)や、第三者検査機関による検証の導入も検討すべきである。

ただし、検査だけに頼るのではなく、あくまで工程での品質作り込み(源流管理)を

基本とし、検査はその有効性を確認・補完するものと位置づけるバランスが重要で

ある 。

E. 的を絞った技術支援、トレーニング、現地能力開発への投資

品質問題を根本的に解決し、持続可能な改善を実現するためには、現地サプライヤー

の技術力と品質管理能力そのものを向上させるための投資が不可欠である。一時的な

問題解決のための技術者派遣にとどまらず、長期的な視点での能力開発支援を行うべき

である 。

現地の従業員が理解しやすいように、視覚的な教材(ビデオマニュアル、写真付き作業

標準書など)を活用した、体系的なトレーニングプログラムを開発・実施する 。日本

の熟練技術者が持つ暗黙知を、可能な限り形式知化し、標準化された手順として伝達

する努力も必要である 。

さらに重要なのは、現地スタッフの中から、将来のリーダー、管理者、品質保証担当者

となる人材を発掘し、育成することである。彼らが自律的に品質改善活動を推進できる

ようになることが、日本からの継続的な介入を減らし、真に持続可能な高品質生産体制

を築く鍵となる 。

F. 品質監視・管理強化のためのデジタル技術の活用

近年のデジタル技術の進展は、グローバルな品質管理に新たな可能性をもたらしている。

IoTセンサーを活用して、製造設備の稼働状況や重要な工程パラメータ(温度、圧力など)

をリアルタイムで遠隔監視することが可能になっている 。収集されたデータを分析する

ことで、異常の早期検知や、将来の不具合発生を予測する予知保全にも繋げられる。

AI(人工知能)技術は、画像認識による外観検査の自動化・高精度化、過去のデータに

基づく不良発生パターンの特定、需要予測や在庫管理の最適化などに活用できる可能性

がある 。また、クラウドベースのプラットフォームを利用すれば、最新の品質基準や

作業指示書をサプライヤーとリアルタイムで共有したり、監査記録や是正措置の進捗を

一元管理したりすることも容易になる。

ただし、これらの技術導入にあたっては、単に技術を導入することが目的化しないよう

注意が必要である。解決したい具体的な品質課題を明確にし、サプライヤー側の技術的

な受け入れ能力や運用体制、投資対効果を慎重に評価する必要がある。

また、技術情報の共有に伴う、機密情報や知的財産の流出リスクに対する十分な対策

も講じなければならない 。技術はあくまで品質管理を強化するための手段であり、

その戦略的な活用が求められる。

G. 中小企業(SMEs)向けのテーラードアプローチ

大企業と比較して、経営資源(ヒト、モノ、カネ、情報)に制約のある中小企業が海

外委託生産における品質管理を徹底することは、容易ではない 。そのため、中小企業

は自社の状況に合わせた現実的なアプローチを取る必要がある。

まず、JETRO(日本貿易振興機構)や中小機構、業界団体、専門コンサルタントなど

外部の支援機関や専門家を積極的に活用することが考えられる 。これらの機関は、海

外サプライヤーの情報提供、現地調査のサポート、契約に関するアドバイス、公的

支援制度の紹介など、多岐にわたる支援を提供している。

サプライヤー選定においては、数を追うのではなく、信頼できる少数のパートナーを

慎重に見極め、長期的な協力関係を築くことに注力する。品質管理においては、全て

の項目を網羅的に管理しようとするのではなく、製品の安全性や性能に直結する最も

重要な管理項目(Critical to Quality: CTQ)を特定し、そこに資源を集中させること

が効果的である。

また、他の日本の中小企業と連携し、共同でサプライヤー監査を実施したり、共同で

研修プログラムを開発したりすることも、コストを抑制しつつ品質管理レベルを向上

させるための一つの方法となり得る。政府や自治体が提供する海外展開支援や品質向

上に関する補助金・助成金制度の活用も検討すべきである 。