製造業のAI技術活用は検査・品質管理・生産管理の3つの分野に集中

中小企業にとって、高度なITシステムや専門人材の導入は確かにハードルが高いです

費用を抑えつつ、効果的なミス防止策を行うにはどうすれば良いか考えてみます。

IT化、デジタル化といっても、高額なシステムだけが選択肢ではありません。身近な

機器や無料~低価格で利用できるツールを組み合わせることで、中小企業でも十分に

ミスを減らす対策は可能です。

★無料ものづくりネット相談・お問い合わせフォーム

(費用の掛からない作業ミス防止対策を検討してみませんか?)

ここでは、費用を抑えつつ、職場ですぐに実践できるミス防止対策を、以下のフロー

に従って具体的に提案します。

1. 作業分析

まずは、身近なツールで作業分析を行い、ミスの原因を特定します。

(1)紙とペンによる作業手順の記録

作業手順を紙に書き出すだけでも、現状の可視化になります。手書きでフローチャート

を作成したり、作業手順を箇条書きにするだけでも、改善点が見えてくることがあります。

(2)ビデオカメラ(スマホ、タブレット)による作業録画

スマートフォンのビデオ機能やタブレットを使って、実際の作業風景を録画します。

後から動画を見返すことで、問題点や改善点を発見しやすくなります。特別な機材は不要

で手軽に始められます。

(3)無料のアンケートツール (Googleフォームなど)

Googleフォームなどの無料アンケートツールを使って、従業員に作業に関するアンケート

を実施します。「どこでミスが起きやすいか」「作業で困っていることは何か」など、

現場の声を集めることで、潜在的な問題点が浮き彫りになります。

(4)ストップウォッチ、タイマーアプリ

スマートフォンのストップウォッチアプリやタイマーアプリを活用し、作業時間を計測

します。標準時間とのずれが大きい作業工程は、ミスの原因となっている可能性があります。

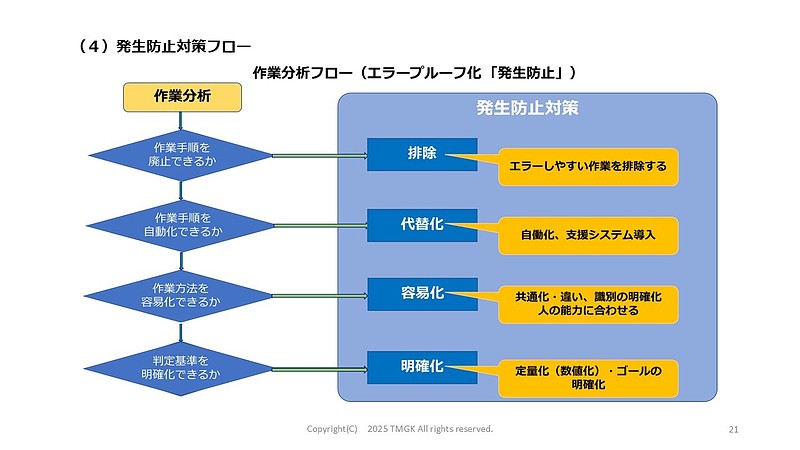

2. 発生防止対策

作業分析の結果を踏まえ、フローチャートの各段階に応じた低コスト対策を検討します。

(1) 作業手順を廃止できるか? → 排除

手順の見直しと簡略化: 作業手順を見直し、本当に必要な工程か、もっと簡単な手順に

できないか検討します。例えば、二重チェックを止めて、別の方法で品質を担保できな

いか、手順を減らせないかなどを考えます。

作業場所の整理整頓 (5S活動): 「整理」「整頓」「清掃」「清潔」「躾」の5S活動を

徹底します。不要なものをなくし、必要なものを使いやすい場所に置き、常にな整頓

された状態を保つことで、探し物やミスを減らすことができます。5S活動は、費用を

かけずに職場の環境を改善する効果的な手法です。

低コスト対策例:

チェックリストの見直し: チェック項目を本当に必要なものに絞り込み、数を減らします。

ダブルチェックの見直し: ダブルチェックが本当に必要か検討し、別の方法(例:写真撮影

による記録)で代替できないか検討します。

作業スペースの再配置: 作業スペースを見直し、物の流れをスムーズにする、作業動線を

短くするなどの工夫で、無駄な動きやミスを減らします。

(2) 作業手順を自動化できるか? → 代替化

無料/低価格の音声入力ソフトの活用: 文字入力作業が多い場合、無料の音声入力ソフトを

活用することで、入力ミスを減らし、作業効率を上げることができます。

カラーテープや色分けによる識別: 部品や工具、作業場所などを色分けすることで、視覚

的に分かりやすくし、誤りを防ぎます。

市販のタイマー、ブザーの活用: 作業時間を管理するために、100円ショップなどで購入

できるタイマーやブザーを活用します。作業時間超過のアラームや、作業開始・終了の

合図として利用できます。

低コスト対策例:

音声入力による記録: 作業記録や報告書作成に音声入力を活用し、入力ミスを減らします。

色分け容器の導入: 部品や仕掛品を色分けした容器に保管することで、取り間違いを防ぎ

ます。

作業手順書の色分け: 作業手順書を色分けし、視覚的に分かりやすくします。

(3) 作業方法を容易化できるか? → 容易化

写真・イラストを活用したマニュアル作成: 文字だけのマニュアルではなく、写真や

イラストを多く取り入れたマニュアルを作成します。視覚的に理解しやすくなり、マニ

ュアルの理解度を上げることができます。スマートフォンのカメラで写真を撮り、

PowerPointなどで簡単に作成できます。

指差し呼称、声出し確認の徹底: 指差し呼称や声出し確認は、特別な道具を使わずに

できるミス防止策です。作業前に指差しと声出しで確認することで、注意喚起を促し、

意識を高めることができます。

作業しやすい服装、保護具の着用: 作業着や保護具を見直し、作業しやすいもの、操作性

を高めるものに変更します。例えば、滑りにくい手袋や、疲れにくい靴などを導入します。

低コスト対策例:

写真付き作業マニュアルの作成: PowerPointなどで写真やイラストを多用した作業マニ

ュアルを作成し、印刷して掲示します。

指差し確認シートの作成: 指差し確認項目をリスト化したシートを作成し、作業前に必ず

確認するようにします。

滑り止め手袋の導入: 作業用手袋を滑り止め付きのものに変更し、作業性を向上させます。

(4) 判定基準を明確化できるか? → 明確化

OK/NGサンプル、見本品の作成: 品質の基準を明確にするために、OK品とNG品のサン

プルや見本品を作成し、作業者が見てすぐに判断できるようにします。

チェックシート、記録用紙の活用: 品質チェック項目をリスト化したチェックシートや

記録用紙を作成し、記録に残すようにします。紙とペンで十分です。

朝礼、終礼での情報共有: 朝礼や終礼などの短い時間で、その日の目標や注意点、前日

のミス事例などを共有します。情報共有を密にすることで、ミスを未然に防ぎ、再発防止

につなげることができます。

低コスト対策例:

OK/NGサンプルBoxの設置: OK品とNG品のサンプルを箱に入れて、作業者が常に確認

できるようにします。

日報、週報でのミス集計: 日報や週報にミスの件数を記録し、グラフ化するなどして、

視覚的にミスの状況を把握できるようにします。

ミス事例共有会の実施: 過去に発生したミス事例を共有し、再発防止策を検討する会議を

定期的に実施します。

職場でも簡単にミスを減らすためのポイント

まずはできることから: 最初から完璧を目指すのではなく、まずは簡単なことから、でき

る範囲で対策を始めることが重要です。

従業員のアイデアを活用: 現場の従業員は、作業の問題点や改善策について、貴重なアイ

デアを持っています。従業員からの意見を積極的に聞き、対策に反映させることが、現場

に合った効果的なミス防止につながります。

継続的な見直しと改善: 一度対策を実施したら終わりではなく、定期的に効果を検証し、

見直しと改善を繰り返していくことが重要です。PDCAサイクルを回し、継続的にミスを

減らす努力を続けましょう。

これらの対策は、特別な専門知識や高額な費用は必ずしも必要ありません。中小企業の

規模や予算に合わせて、できることから取り組んでみてください。

もし、具体的な対策の実施方法や、さらに詳しい情報が必要でしたら、お気軽にご質問

ください。

★無料ものづくりネット相談・お問い合わせフォーム

(費用の掛からない作業ミス防止対策を検討してみませんか?)