工場の生産性向上指標を設定していますか?「付加価値生産性」「人時生産性」の意味とは?

多品種小ロット生産における生産管理は、需要変動に追随して工場を効率

良く運転するしくみを構築する必要があります。

本解説ではTOCとIOTによる生産管理方式を提案します

・TOCによるスループット向上と在庫削減

・IOTによる情報制御

1.リードタイム短縮とスループット向上

工場は短納期、需要変動に対応するため短リードタイム生産を実現してい

かなければなりません。それは、直接部門だけにとどまらず、間接部門の

生産性の向上、品質の向上などの取り組みも含みます。

リードタイム短縮を最も重要なアプローチとして位置づけているのは、最終

的には“スループットの向上”を図るためで、スループット向上実現の基本思

想はモノの『停滞排除』と『情報制御』です

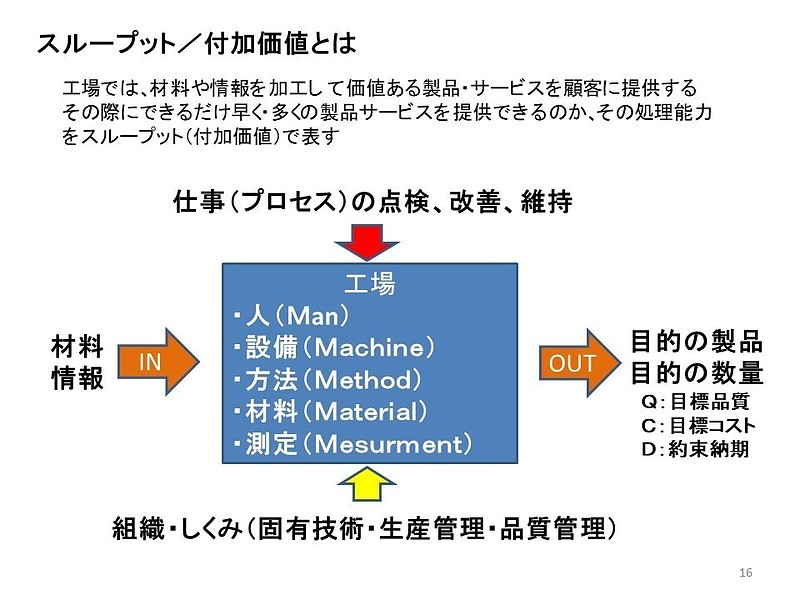

2.スループットとは

スループットとは、付加価値とも言い、工場において材料をインプットし、

それを出来るだけ早く、出来るだけ多くの価値ある製品を生み出せるか、

その処理能力を表しています。

3.スループットを向上させるには?

出来るだけ早く、出来るだけ多くの製品を生み出すために、工場全体の

処理能力を高めなければならないが、そのためには以下のような対策を

講ずる必要があります。

①人時生産性の向上(従業員一人当たり一時間当たりの生産量を増やす)

②機械生産性の向上(機械一台当たり一時間あたりの生産量を増やす)

③工程間の停滞(仕掛在庫)を無くし、リードタイムを短縮する

具体的には

人・・・教育訓練の実施・スキル向上、多能工化

設備・機械・・・能力アップ、チョコ停対策、自働化(異常停止)

方法・・・TOC理論に基づくジャストインタイム生産方式採用

7つのムダの削減、異常の早期発見、自工程完結工程確立

などとなります。

しかし、これだけでは、飛躍的な利益アップにはつながりません。

4.TOC理論とは

TOCの基本的な考え方は、生産性を高めて利益を出すことです。

TOCとは「Theory of Constraints」 の略で、日本語に翻訳すると、

「制約条件の理論」で、イスラエル人の物理学者の、エリー・ゴールド

ラット博士が、提唱した経営システム改善の方法論です。

工場の生産性は、制約条件工程の能力以上は絶対に向上しないという原理

がありこの制約条件工程(ボトルネック)を見つけ、それを集中的に改善

管理し、生産性を飛躍的に高めることが狙いです。

TOCでは利益を出すために以下の3つの条件を満たすことが必要

①スループット(付加価値生産性)を増加

②在庫、仕掛りを減らす

③経費(固定費などの社内費用)を減らす

生産現場で考えた場合、制約条件は、能力の一番低い工程や設備です。

しかし、その原因は単なる能力不足だけでなく、以下の4つの制約条件が

あると考えられます。

①物理的制約;純粋に生産能力が不足している(人の能力、機械の能力)

②方針制約;社内の規定・制度や組織構造などマネジメントの仕組み・

企業文化・風土に制約がある

③市場制約;生産量が伸びない原因が需要不足にある

④機会損失;せっかくの受注チャンスが、顧客情報不足、プロモーション

不足などで失われている、または生産性の低さにより受注を

逃している

TOCによる経営革新手法は、このように制約条件の発見・解決を繰り返して

いくことです。

5.多品種小ロット生産工場の生産性向上による利益確保

工場のスループット(付加価値)を高めることにより、そこに余力が生じ

人材を更なる付加価値業務に付けることができます。

付加価値の高い製品・サービスを提供することによって、売り上げが伸び

更に付加価値が増加するという好循環が生まれます。

①製造技術を高めることによって、他社との差別化が可能となる

②顧客情報収集を行うことによって、顧客の要望に応えた製品やサービス

を提供できる

③新たな市場へ進出、新たな顧客獲得が可能となる