トヨタ式QAネットワーク:情報駆動型フレームワークの構築(3)開発におけるプロアクティブなリスク低減

協力工場を総合的に管理する最強ツール

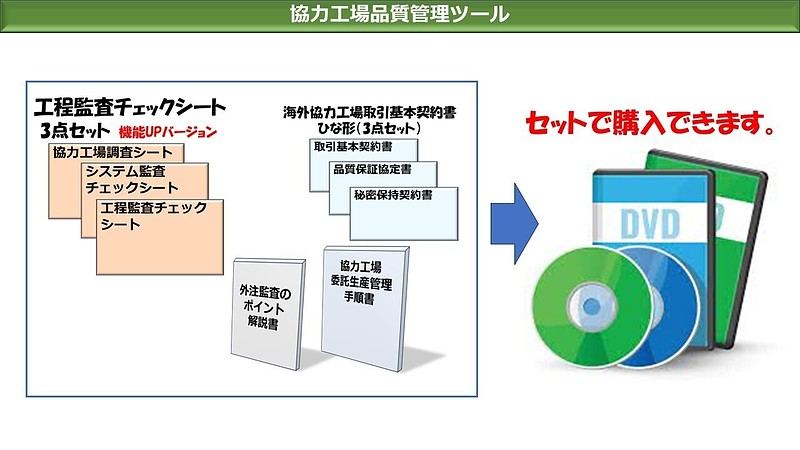

★協力工場品質管理ツール(DVD)

協力工場管理のノウハウが詰まったツールです。

工場監査、工程監査(チェックシート)

工場監査、工程監査は委託生産(新規生産立上げ)において重要な位置づけとなります。

監査を実施するに当たってのポイントは以下の3つです。

Point1:目的を明確にする

Point2:求める品質管理のレベルをはっきり伝える

Point3:活動の記録(実績)を見る

が重要なポイントです。

★無料ものづくりネット相談・お問い合わせフォーム

以下に工程監査の内容について詳しく解説します。

★工場監査・工程監査チェックシート

完全オリジナル版(EXCEL 電子データ版:税込3000円)<お申込み>

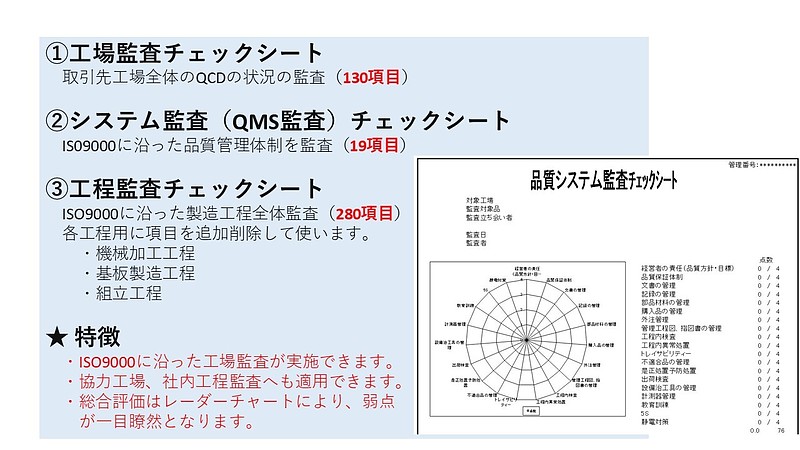

★ 特徴

・ISO9000に沿った工場監査が実施できます。

・協力工場、社内工程監査へも適用できます。

・総合評価はレーダーチャートにより、弱点が一目瞭然となります。

・工程監査チェックシートは監査項目大幅増加、部署の役割り権限、

人・作業環境、部品加工工場、SMT・基板組み立て工場監査項目の

充実を図っています。

取引先の状況を目的別に監査するために3種類の監査チェックシートを準備しています。

1.協力工場調査チェックシート

【調査項目】

1.組織体制及び品質・信頼性意識

2.技術体制

3.製造体制

4.品質・信頼性保証体制

5.製造・検査設備

6・標準化

7.外注管理

8.特採・異常・クレーム処理

9.製品管理

2.システム監査チェックシート

【監査項目】

1.経営者の責任(品質方針・目標)

2.品質保証体制

3.文書の管理

4.記録の管理

5.部品材料の管理

6.購入品の管理

7.外注管理

8.管理工程図、指図書の管理

9.工程内検査

10.工程内異常処置

11.トレイサビリティー

12.不適合品の管理

13.是正処置予防処置

14.出荷検査

15.設備治工具の管理

16.計測器管理

17.教育訓練

18.5S

19.静電対策

3.工程監査チェックシート

【監査項目】

材料受入から部品加工・組立・検査工程監査項目を網羅

組織(部署)別、機能別監査項目を網羅

1.材料管理 20項目

2.受入検査 19項目

3.製造 105項目

4.検査 20項目

4.是正予防 8項目

5.校正管理 6項目

6.出荷検査 21項目

7.出荷 7項目

8.静電気対策 11項目

9.教育訓練 10項目

品質システム監査は、各社品質マニュアルとその関連規準、記録を基に

品質管理活動の状況を確認します。経営者へのインタビューも重要な要素

となります。

工程監査は、製造現場、管理現場で具体的に業務内容、手順、記録を確認

します。扱う製品によって、内容は異なります。

また、新製品立上げ、製造移管などの場合、工場の準備状況を確認する

協力工場の定期工程監査などに使用します。

実施後は、不具合点の指摘と、フォロー日程を明確にします。

不具合点が是正されたら必ず確認するようにフォローします。

工場監査、工程監査は実際に協力工場を訪問して、現場の状況や書類の確認を

行いますが、必ずしも効果的な監査が実施できておらず、量産開始後、様々

なトラブルが生じています。

最近は、コロナの影響後、工場を訪問して監査を実施することが難しい場合

もあり、的確な監査が実施できないケースも生じています。

そこで、監査における重要ポイントを詳細に解説します。

Point1:目的を明確にする

工場監査・工程監査はその目的によって内容は大きく異なります。

そこで、以下の手順で準備を進めます。

(1)監査の目的別に分類

・新しく協力企業を開拓したいので経営状態を確認したい

・新製品の立ち上げなどで、その製造工程は適合しているか

・不良発生時の再発防止策の確認する

・量産開始後、工場の環境、作業方法や品質に問題ないかを確認する

(2)監査方法による分類

・iso-9000や14000のマネジメントシステムに沿った監査

・商品の規格や、製造手順書に沿った製造工程の監査

・工場設備や機械装置などの基準、法律に沿った監査

・両社間の契約内容に適合しているかどうかの監査

・独自監査項目に沿った監査

などです。

事務的な通り一遍な監査はあまり意味がありません。

目的を明確に、監査内容もポイントを絞り込んで実施します。

目的を明確にしたなら、監査チェックシートを作成します。

チェックシートは、あらかじめ、監査を行う相手に送付し、準備してもら

うと時間が節約できます。

実際の監査では、各監査項目について、現場、規定書、手順書、記録類

を確認します。決まり事と、実際の現場や記録が一致していることを確

認します。

(3)工程監査の限界を知る

監査項目は、生産工程の作業指示書や検査基準、作業者の教育など4Mの

項目についてQCDが確保できるかどうか確認が主体になります。

特に重要な点は

・重要工程で作業ミスを防ぐ対策は十分か?

・異常や不良が即座に分かるよう、見える化されているか?

・もし工程や、製品に異常が発見された場合、誰がどのように処理をするのか?

ただ、これらを見極めることは難しく、本当に品質確保ができているかどうか?

は分かりません。いざ生産を始めると、色々と問題が発生します。

Point2:求める品質レベルをはっきり伝える

では、工場診断・工程監査をより効果的に行うにはどうすればいいでしょうか?

予備知識なしに、その日に行ってその日のうちに監査し診断を下そうとしても

相当場数を踏んだ監査員でも難しいものです。

そこで、監査を実施する場合に、あらかじめ、サプライヤーに求める品質レベル

をはっきり伝えることが必要です。

これを伝えず、目先の問題点をつついているだけでは根本解決にはなりません。

つまり、求める品質レベルを具体的に示して、それを実行させることです。

管理のしくみとして、教育訓練、QC工程図、設備・機械類の定期点検、

品質判定基準、是正処置、4M変更報告、などの必要な規定は何か、保存すべき

記録類は何かなどです。

これらについて、要求事項を明確にし、いつまでに、このレベル達成すべきと

はっきり通告し、期限になったら要求したレベルが達成されているかどうか

確認監査を行います。

Point3:過去の活動の記録を見ること

(1)目に見える部分に囚われるな

工程監査を行う時、よく5Sが行き届いているか? 作業標準は工程に適

切に掲示されているか? 設備のメンテナンスはされているか? など

あらかじめ準備した確認項目に沿って、目で見て確認をしていきます。

つまり、品質に直接影響を与える日常管理がきちんとされているか?を

ヤリングし、自分の目で確認します。

ところが、工場監査を行うとあらかじめ予告してある場合は、工場では

いつもにも増して、工場をきれいにしたり、監査のために、作業標準を

整備したり、事前対応をしてくれていることも多いものです。

(2)工場の真の姿とは

その時の瞬間で、見ることも大切ですが、工場の真の姿を確認する必要

があるのです。

例えば「日常活動の記録」を時系列で確認することで、一時しのぎの

ごまかしが効かないのです。

活動の記録とは?・・・例えば

・不具合発生の原因調査、対策の記録

・多能工の教育計画とその実績

・生産性を上げるための取組み内容と成果

・在庫削減の取組みと経過または結果

・その他・・・計画とその経過または結果

などなど、いろいろあると思います。

綺麗にまとまっていなくても、このような活動が継続的に実施され、

PDCAが回っていることが確認でき、努力の跡が見えるなら、この

工場は合格です。もし、口先だけの説明に終始し全く実行が伴って

いなければ不合格と判断していいでしょう。

(3)工場で人材が育っているか?

そして、人材が育つ環境を経営者が与えているかどうかです。

一時しのぎではなく、継続的に工場をより良くしていくためには、良い

人材が必要です。それを理解し経営者が人材を育成しているかどうかです。

これも活動の記録を見れば一目瞭然です。

工程監査は、外見ではわからない所を監査するのです。

お客様に信頼されている優良企業は、高性能の機械を導入している企業

ではなく、目に見えない所で、ノウハウを積み上げている企業、つまり

ハードよりソフトを重視し、積み上げた結果今の地位を築いているはず

です。

★無料ものづくりネット相談・お問い合わせフォーム

(最後に)

現地、現場確認主義の監査には限度があります。上記の通り、活動実績

記録類など、遠隔で確認できる項目はたくさんあると考えられます。

3つのポイントを念頭に、より効果的・効率的監査の実施方法を検討して

頂くよう、お願い致します。

★工場監査・工程監査チェックシート

完全オリジナル版(EXCEL 電子データ版:税込3000円)<お申込み>