デジタル時代におけるQC7つ道具と新QC7つ道具の活用:データを基に事実を把握し、論理的に問題を解決する

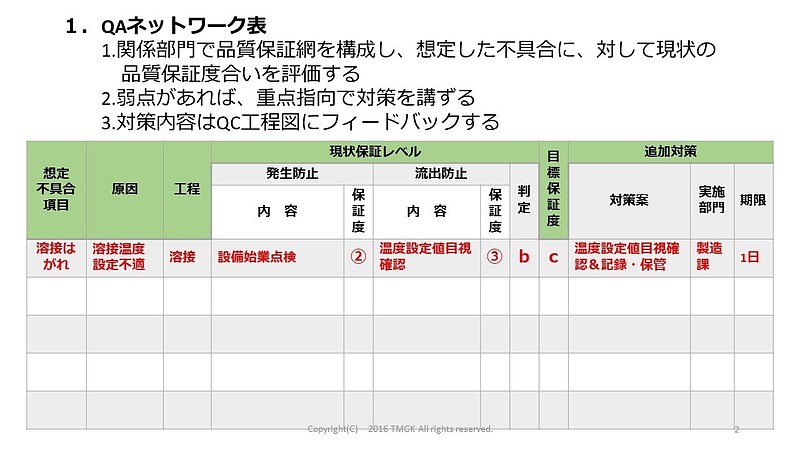

上流工程で品質を作り込むための「QAネットワーク表」の活用方法を紹介

します。

品質は、工程の上流で作り込む必要があり、工程設計、製造準備段階で

過去に発生した問題が再発しないように、確実に対策を行っていく必要

があります。

--------------------------------------------------------------------------------

★技術支援・若手教育支援

★オンラインセミナー

★技術マニュアル

--------------------------------------------------------------------------------

<関連記事>

★「QAネットワーク」と過去トラブル情報の「知識(ナレッジ)化

★(1)トヨタ式QAネットワーク:情報駆動型フレームワーク構築

★(2)顧客の声を品質保証の設計図とする

★(3)開発におけるプロアクティブなリスク低減

★(4)製造工程を客観的真実の情報源とする

★(5)変更管理とサプライヤー品質

★無料ものづくりネット相談・お問い合わせフォーム

(製造技術、工程設計手法について若手技術者教育支援)

1.QAネットワークとは

QAネットワークとは、品質保証項目と工程手順をマトリックスにして、

どの工程で不具合の発生と流出を防止するのかを、定量化して把握し、

対策が目標の品質保証レベルに達しているかどうか分析するための手法

です。

QAネットワークは、トヨタグループで考案された手法で、現在は多くの

企業で品質保証レベルの見える化に有効なツールとして活用されていると

言われています。

以下に、QAネットワークの概要と、過去トラブルの原因と対策の知識

(ナレッジ)化<過去トラの知識化>と、確実な発生対策、流出対策の

実施方法について解説したいと思います。

2.QAネットワークの目的

(1)防止策が必要な不具合対策の見える化

QAネットワークでは、重要品質保証項目または防止したい不具合項目に

対し、発生防止と流出防止の対策のレベルをそれぞれ数値化して表し、

目標レベルに対して防止策が十分かどうかを視覚的に把握可能となって

います。

(2)不具合が発見される工程の見える化

不具合は、一つの工程で発生するとは限らず複数の工程にまたがる場合

にも網羅的に表現することが可能です。発生防止あるいは流出防止を複数

の工程で抑え込むためにQAネットワークで一覧化し、漏れのない対策を

講ずることが可能になります。

(3)社内および顧客への説明資料

QAネットワークは、「QAネットワーク表」として一つの表にまとめられ

対策内容が漏れなく網羅されているため、視覚的にも、品質保証項目が

一目瞭然となり、工場の各部門に対する対策の徹底、顧客への説明が容易

となり、信頼を得る上でも有効な手段であると考えられます。

2.QAネットワークの作り方手順

QAネットワークの作成手順は、以下のとおりです。

(1)品質保証項目を特定する。

品質保証項目を特定するには以下の2つの情報を参照します。

第一に、顧客の要求事項から品質保証項目を特定します。

例えば、最も重視している品質特性をピックアップします。

・この寸法公差は絶対に守って欲しい

・この面は滑らかに仕上げて欲しい

など、数値で明確になっている特性、定性的な特性など様々な要求が顧客より

出されます。これらをどんな方法で、どの工程で実現するかをQAネットワーク

で明確にします。

第二に、過去トラブル情報から品質保証項目を特定します。

過去に類似製品で発生した社内不良やクレーム内容から、その対策をどの工程

で実施するのかを明確にします。

(2)工程フローを特定する。

QAネットワークの工程抽出の時、その基本となるのが、QC工程表であり、その

内容をベースとして抜けなく忠実に作成することが重要です。

QAネットワークを有効に活用するためには、できるだけ広い範囲をとらえる

ことが重要です。社内の部品加工工程、組立工程のみでなく、仕入先工程も含め

た工程抽出を行うことで、より大きな効果を発揮すると言われています。

(3)各工程で不具合の発生防止策と流出防止策を特定する。

考えられる不具合の発生防止策と流出防止策を特定します。

この場合、

(4)各工程の品質保証レベルを点数化する。

QAネットワークは、品質保証レベルを見える化するための有効なツールです。

上図の評価表を使って品質保証レベルを見える化することで、問題のある工程

を特定し、改善策を講じることができます。

3.QAネットワーク作成上の注意点

QAネットワークを使用した場合、過剰品質になり、工数が掛かったり価格が

上昇したりします。それをを防ぐために必要な項目をあげてみます。

①顧客のニーズを理解する

顧客が何を必要としているかを理解し、それ以上の品質を提供していないこと

を確認する

②現実的な品質目標を設定する

達成可能な品質目標を設定し、それ以上の品質を目指さないようにする

③品質保証レベルを定期的にレビューする

品質保証レベルを定期的にレビューし、必要に応じて調整する

④過剰品質のコストとリスクを理解する

過剰品質に関連するコストとリスクを理解し、それらを回避するための

対策を講ずる

⑤必要に応じて専門家のアドバイスを受ける

QAネットワークの使用方法がわからない場合は、専門家のアドバイス

を受ける

QAネットワークでは、品質保証項目または不具合項目に対して、発生防止

と流出防止のレベルをそれぞれ数値化して表わすとされていますが、対策

が十分かどうかを判断する基準が、あまり明確ではありません。

その理由として、過去トラブルの原因と対策が知識(ナレッジ)化されて

いなかったり、対策内容が、確実に発生防止、流出防止に繋がるかどうか

の判断基準が曖昧だったり、主観的な判断になってしまうからです。

4.過去事例ノウハウの知識化(ナレッジ)とは

事前に想定される不具合の対策を講じるためには、「過去トラブル」の

原因と対策内容から、その因果関係を明らかにし、定量化しておく必要

がある。このことが、固有技術の蓄積に繋がる。

簡単な例として、ドリルによる穴あけ作業を行う場合、部品加工不良率

10ppm以下にするためには

①加工後の寸法特性値に影響を与える、要因を特性要因図により抽出する。

②次に、抽出した要因(点検点)がどの特性(管理点)に影響を与えるか

を明確にするため、管理点・点検点マトリクスを作成する。

③加工テストを繰り返し、不良率10PPM以下となるCpk=1.66を満足する

点検点の管理方法を決める。

④その時、規格公差より内側の、社内規格と、設定幅を設け、管理する。

⑤管理点、点検点の管理方法を決定し、下表にまとめる。

これを、QAネットワーク表により評価を行い、発生防止と流出防止が

図られることを確認し、QC工程図にフィードバックする。

★無料ものづくりネット相談・お問い合わせフォーム

(製造技術、工程設計手法について若手技術者教育支援)