AI活用による製造現場の技能蓄積・継承戦略(その2:製造業における技能継承へのAI活用の必要性)

情報技術を導入するだけでなく、それをいかに活用して新しいビジネス

を創出するかが求められる時代

今回は、受注生産型、中小製造業がどのようにDXを導入していったら

よいのか皆さんと一緒に考えてみたいと思います。

(その1)

1.中小製造業の2つのパターン

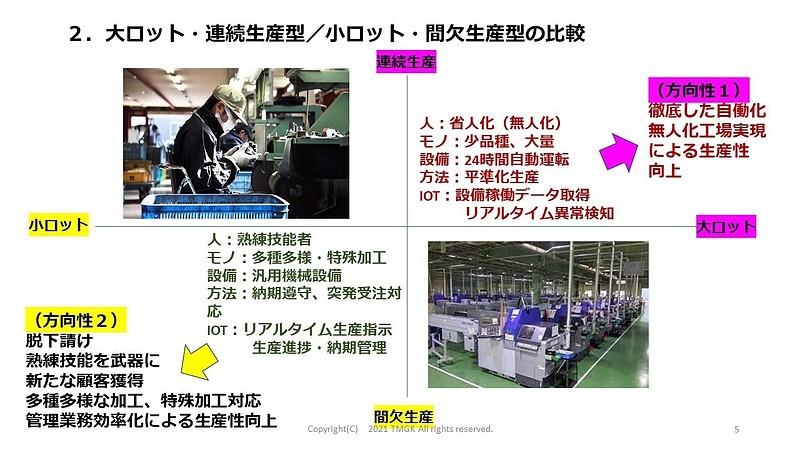

中小製造業について、4象限マップに当てはめ以下のように分類します。

①大ロット、連続生産型企業

人:限りなく省人化(無人化)を図る

設備:24時間自動運転を行い稼働率を最大限高める

生産方法:平準化生産により在庫のムダ、作りすぎのムダを無くし効

率的な生産を行う

IOT:設備稼働データ取得、リアルタイム異常検知を行い、設備機械

の安定動作に努める

②小ロット、間欠生産型企業

人:熟練技能の高度化を図り、ニッチな顧客ニーズに応える

モノ:多種多様・特殊加工などの要求に対応する

設備:汎用機械を駆使してあらゆる加工方法に対応する

生産方法:納期遵守、突発受注にも対応できる柔軟な生産体制を敷く

IOT:リアルタイム生産指示、生産進捗・納期管理などを目的とした

現場情報を収集し、小ロット多品種に追従できる生産体制を敷く

2.DX「変革」2つの方向性

DXとは、デジタル技術の活用によりビジネスモデルを変革し、企業に

とって安定して利益が上がる仕組みを作ることです。

DXは、デジタル技術により企業の競争力を維持または強化するという

目標を達成します。そのための手段が、デジタル技術、ITの導入です。

デジタル技術IT導入が目的、ゴールであってはならないのです。

また、デジタル技術導入で業務を効率化する改善活動とは全く次元が

異なることを理解する必要があります。

DXの方向性1

徹底した自働化、無人化工場実現により飛躍的に生産性を向上させる

ビジネスモデルを構築する。その手段として

・ロボット導入による人の作業の排除

・AI機能搭載検査機による検査の自働化

・IOTによる機械の稼働状況の監視と、停止時間の最小化による稼働率

向上

DXの方向性2

熟練技能を武器に、新たな顧客獲得、付加価値の高い製品・サービス

の提供を行うビジネスモデルの構築する。その手段として

・固有技術で差別化を図り、顧客の多種多様な要望に応えられる特殊技

術を磨く

・突発受注対応、短納期対応可能な生産管理システム導入

・管理業務効率化、(IOT/IT導入)による生産性向上

・暗黙知の熟練技能を形式知化し、若手人材への継承を行う

中小製造業の多くが、小ロット、間欠生産企業が占めているため方向性

2のDX化を検討していく必要があります。

しかし、現状は大手上場企業や、方向性1のDX化が先行しており、方向

性2のDX化は進んでいません。

3.小ロット間欠生産を行っている受注加工工場の弱みと強み

まず方向性2の企業のDX化に当たり、その現状を整理します。

最初に、弱みとして

・ロット当たり数量が少なく、急な依頼がくる

・納期に追われている

・製品設計は客先指定のため変更できない

・様々な形状のワークがある

など、受注に当たっての厳しい条件があります。また

・進捗が把握できない、直前になって納期遅れが発覚する

・熟練者の経験・カンに頼っている

・基本的に人手が足りない

・工場が狭い、(機械やモノで埋まっている)

など、管理不備の問題、経営資源不足の問題も挙げられます。

一方強みとして

・様々な部品加工に対応できる

・その製品、その加工、生産に特化しているためノウハウが多い

・短納期対応ができる

・社長や現場長の判断で動きやすい、(判断が早い)

など、優れた熟練技能と、きめ細かい対応を得意としています。

4.小ロット生産工場のDX化の課題

以上のような中小製造業の現状を捉えた場合に、DX化に当たって課題

となる項目を整理すると、以下のようになります。

現場部門として

・段取替えが多いため、自動化システムの段替えに人手が取られる

・手作業やカンによる作業が多く、自動化が難しい

・システムやソフトウェアの知識がなく、人材育成する時間が取れない

・製品形状や工程を変更できないため、自動化システムが適応できない

などの、製造工程上、人材上の課題が上げられます。

また、間接部門として

・多品種少量生産に適した生産管理システムがない

・EXCEL、紙ベースの管理が行われている、(受注、生産指示、外注

指示 納期管理)など

・生産の実態がリアルタイムでつかめない、(遅れ、仕掛かり在庫、

不良)

など工程管理、生産管理上の課題が上げられます。

また経営を見ると

・機器・システム導入の目的、達成目標、得たい効果を明確にしていない

・機器・システムは高額で、導入しても償却ができない、(費用対効果)

・経営陣が自社の現場での課題を把握できていない

・自社の要求仕様を明確にできないため導入後にトラブルとなる

など、DX化に当たって、何が課題なのか、またどのようにDX化を進めて

いけば良いのか、方向性がつかめないという実態が浮かび上がってきます。

では、人材、資金など経営資源の乏しい中小製造業が下請け体質から脱

皮しDX化を遂げるにはどうすれば良いか検討していきます。

(その2)

1.受託製造サービス業へ「変革」を遂げる

では、下請け体質から脱皮し、顧客の要望に対して技術提案可能な受託

製造サービス業に「変革」を遂げるにはどうすれば良いか検討していき

ます。

日本の中小製造業が、真っ先に取り組まなければならないのは、デジタ

ル化、ロボット化ではなく、ヒトを育てることです。

デジタル技術やIT技術を身に付けるだけでなく、熟練技能、(アナログ

技術)を継承させる努力も必要です。

これらは3年後、5年後を見据え、社内の人材を育成、成長させるする

ことを基本とします。

しかし、企業は儲けなければなりません。そのためには、安定した受注

を確保することを考えます。そのため、顧客企業の情報収集と、技術に

裏付けられた営業力、マーケティング力が必要になってきます。

最初は、既存顧客を対象にコミュニケーションを強化し、顧客の真の要

望を聞き取り自社の力でそれを解決し、信頼を勝ち取ります。そういった

実績の積み重ねにより、自社の固有技術(コア技術)、強みは何であるか

がより明確になってきます。

そうすると、次の段階として新たな顧客獲得への取り組みも可能になって

きます。

そのため、既存顧客に対して、売上に繋がる独自の「ウリ」を武器にきめ

細かい、総合的なサービスを提供すること。このことが、単なる下請け

とは異なり、顧客とのすり合わせ技術を駆使した「受託製造サービス業」

への脱皮に繋がります。

2.アナログ的対応力で差別化

ロボットや自働化機械による生産性向上が望めない製品分野において、

コア技術を核として、上流から下流へ業務範囲を広げ、単品受注品や、

設計から特殊加工、二次加工、組立までの一貫した製造工程で、顧客か

らの要望にきめ細かく、スピーディーに応えられる、アナログ的対応力

は付加価値を生みます。

そこで受注加工型の製造業にとって

①自社におけるコア技術とは何か

②アナログ対応力が強みとなって付加価値を実現できているか

③アナログ対応力を強みとして、将来どのような新たな価値を生み出

せるか

この3つの問いを、経営者、管理層、若手社員で考え、価値創造に繋げ

ていきす。「なんでも加工できます」「短納期・高品質・小ロット生産

が可能です」という、うたい文句だけでは差別化はできません。

かえって、何も特徴がないということを証明しているようなものです。

自分たちの強みや優れた技術、職人技など、うちの工場が世に誇れるも

のはなんなのか、「コア技術」についていま一度考えてみます。

①ミクロン単位の切削加工技術

②難加工材の加工技術

③加工、表面処理、塗装、メッキ、組立までの一貫製作

④その他、自社で築き上げてきた独自技術

そして個別の要素技術に注目するだけでなくアナログ的な便益(ベネフ

ィット)が顧客満足、信頼獲得につながっているかどうかが大切な事で

あり、図面通り加工するだけの下請け工場から脱皮することが「一歩先

に進む」ことを可能にすると考えられます。

3.組織、人材の改革

新たな顧客からの受注獲得に向けた、マーケティング活動の展開を行う

には組織の在り方を変えていく必要があります。

今の下請け受注型の営業力では明らかにその能力は不足しています。

またコア技術を基本に、顧客要望に対応するには、開発技術力、顧客と

のコミュニケーションを強化する必要があり、そのために必要な組織、

人材を強化していく必要があります。

下図の組織図に示す通り、従来の受注生産型組織に加え、例えば市場

開発部門を新たに設けるなど、新しいビジネスモデルに適応した組織

構成に変えていかなければなりません。