これからの品質管理はデータ活用・デジタル化の進展など、急激な環境変化に対応できるか?

「4M管理のしくみを体系化」するとは、いったいどのような意味でしょうか?

「体系化」の反対は断片化で、ある事柄をそれぞれ単独で論じることです。

体系化とは、他との関係、繋がりをも含め全体を視野に入れた展開のあり方を

意味します。新人では全体を視野に入れた管理はできませんね。

★製造現場の4M管理手順書

多品種少量受注生産工場では、現場の管理の主体は「4M変化点管理」です。

不具合を未然に防止する品質管理の仕組みとして最も重要な位置づけとなります。

そこで、現場の管理者の責任で体系化した管理方法を考えなければなりません。

では、4M変化点管理を体系化するとどのようになるでしょうか?

★無料ものづくりネット相談・お問い合わせフォーム

(4M管理の方法を知りたい?)

1.4M変動管理・変化点管理とは

生産が始まる前に、事前に未然防止対策を講ずるのが本来の「予防処置」です。

ところが、万全な予防策を講じたと思っても、不具合は発生します。

工程設計(QC工程図)の不備、また様々な外部要因(設計変更、材料変更など)

や、内部要因(機械の故障、ルール違反)などによって、決められた工程設計

通りの作業が行えない状況が生じます。

そこで、日常管理の中で、4M(実際は5M)の「変化点」に注目した管理が必要に

なって来ます。4M変更管理は、その発生する性質によって大きく2種類に分かれます。

一つは、4Mの変化が予期しない時に突発的に発生する「4M変動発生時の管理」と

あらかじめ4M変更が予測される場合の「4M変更管理」です。

一方、ISO9000では「プロセスの監視・測定」を通じて得られた危険情報に

基づいて対策を講ずる、一種の「予防処置活動」を求めており、具体的な手順は

各企業で独自に検討する必要があります。

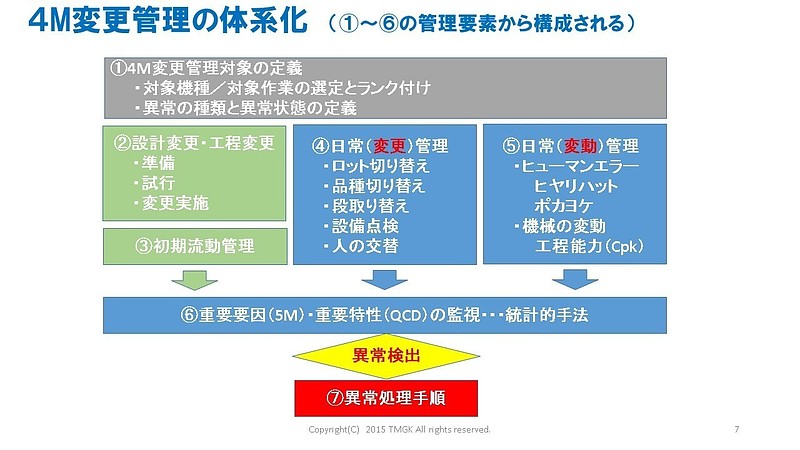

2.4Ⅿ変更管理の体系化

4M変更管理を体系的に捉えた全容は下記の通りです。

(1)管理の要素

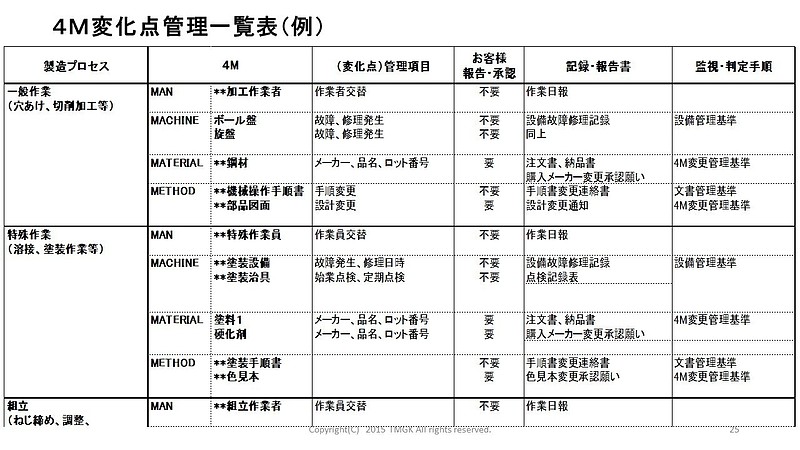

①4M変更管理対象の定義・・・管理対象項目のリストアップとランク付け

②設計変更・工程変更管理・・・図面変更、QC工程図、作業指示書変更

③初期流動管理・・・新製品の製造ロットの特別監視体制による品質改善

④日常(変更)管理・・・人の交代、段取り替え、機械の代替

⑤日常(変動)管理・・・チョコ停、機械の修理、予期せぬ作業中断

⑥重点要因(5M)/重点特性(QCD)の見える化と監視(管理図、統計)

⑦異常処理手順・・・異常発生時、問題発生時の情報ルート、処理手順

管理対象の製品の特性(管理点)と管理要因(点検点)および必要な情報に

ついては「見える化」することが前提となります。

(2)管理のサイクル

(P)計画・・・管理の対象の定義づけとランク付け

(D)実行・・・設計変更・工程変更管理/初期流動管理/日常変更管理

(C)チェック・・・重要要因、重要特性の監視と異常検出

(A)アクション・・・異常処理手順による対処

となります。

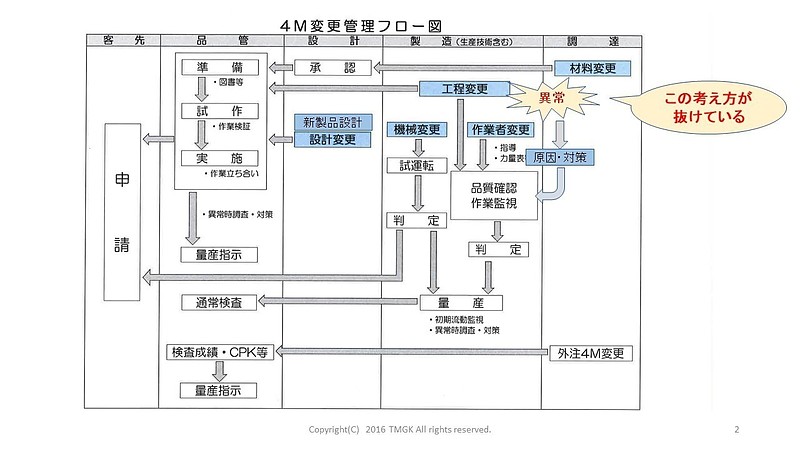

間違いなく的確に実行するための重要なポイントは、それぞれの手順の5W1Hを

明確にすることです。どこの部署が責任を持って判断し、実行するかをはっきり

と決めておかないと、確実でスピーディーな対応ができません。

4M変更管理では、事前に組織や責任者の明確化と各責任と権限を決めておかな

ければなりません。また、顧客に対して報告が必要かどうかのガイドラインを

決めておき、個別の事象ごとに設計部門、品質保証部門が中心となって協議し、

最終的には品質保保証部門が決定します。

4M変更管理の全体フローを下図に示します。

下図は、各部門ごとの役割と管理手順を示します。

3.重要要因、重要特性の監視と「異常」の早期発見

4M管理で、最も重要な項目は工程や人の作業などにおける「異常」を早期に発見

することです。多品種少量生産工場では、「異常」を早期に発見することが、納期

遵守やリードタイム短縮に直結し、損失を最小限に食い止めることが可能となります。

重要要因として、5Mの管理手順、管理点を明確にし(QC工程図)実績を記録

します。同時に重要特性(QCD)の推移を記録し異常発生の有無の監視を行い

ます。

変化点の把握は、管理図・推移グラフでの異常や日常点検での異常、またいつも

と違うと感じる状況の把握などです。

以上4M管理のしくみの体系化について概要を解説しました。

詳しい解説は以下のマニュアルを参照してください。

★工場の体系的4M変更管理実践マニュアル

★現場管理者・監督者の日常管理のしくみと運用マニュアル