トヨタ生産方式を導入しても効果が上がらないのはなぜですか?

以下は、現場から利益を生み出すための荒療治的改革のステップを示します。

従来生産性向上の名のもとに進められてきた改善は、工程単位/設備単位

の効率化・稼働率向上であり、部分最適の考え方でしかありません。

しかし、生産性向上は、売上、利益を伸ばすための改善であって部分的な

効率化に留まるのではなく、工場全体(職場間連携)/流れを作る/仕掛

在庫(滞留)削減などの「全体最適化」が目的となります。

★無料ものづくりネット相談・お問い合わせフォーム

(まず、赤字を止め、業務のムダを廃し、生産性を向上するには)

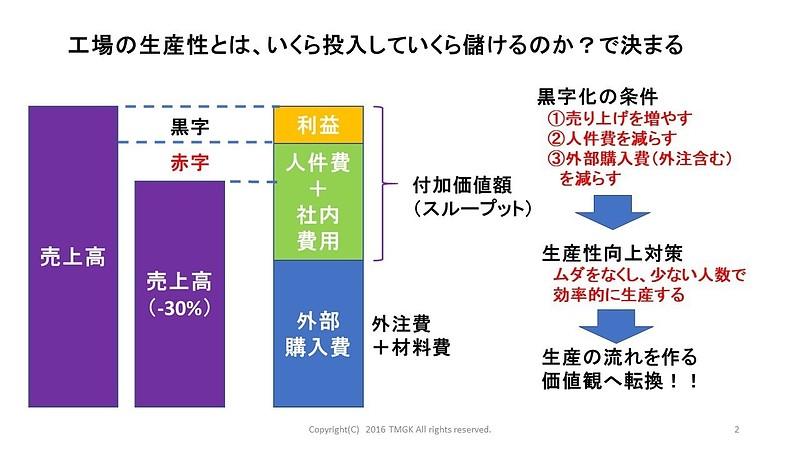

根本となる考え方は、利益を得る(赤字を解消する)ための必要生産高と

必要人員を割り出し改革を進めていくという考え方です。

1.現状調査

そこでまず、工場の実態を調査します。

(1)人員と就業時間、人件費を正確に把握する(月単位で)

①正規従業員数(直接間接含む)と人件費総額

構内派遣外注人数と人件費総額、パート社員人数と人件費総額

職種別(作業別)人員把握

②就業時間(定時内+残業)を把握する(月単位で)

正規社員、構内外注、パート別の内訳別

(2)社外外注費を把握

外注費用と、その仕事を社内に引き上げ可能かどうか検討する

(3)売上高対費用の算出(毎月単位)

A=人件費(給料+残業費)+原価償却費

B=売上高-材料費ー外注費 を比較する

A<Bなら利益がでる

A>Bなら赤字

2.目標設定

生産性向上の意味は、仕事を効率化して人を減らすこと(省人化)であり

省人化を伴わない業務改善は、赤字解消し利益増大に貢献しない。

従ってまず、赤字解消する人件費の削減額から省人化の人数を決定する。

何人減らせば、いくらの費用が浮くかを計算し目標値を設定する。

その際に注意することは、正規社員は絶対減らさない改革だという方針を

徹底させる。

①残業時間を減らす

②アルバイト、パート・派遣社員を減らす

③正規社員は減らさない

30%の人件費を削減して生産性向上、赤字解消を狙うとして、赤字解消

可能な金額からその時の人員数を算出する。

(総人数×年間総労働時間×人件費)×0.7=(赤字解消額?)

もし、人員を削減しても30%に満たない場合は、赤字解消するだけの

生産額(売上額)を増加させる手段を考えます。

3.生産性向上対策の進め方のステップ

STEP1:上記生産性向上の目的・方針を全社員に説明

トップが全員に目的と方針を全員に説明し、共感を得ること、これが

なくして、改革は絶対に進みません。

目標を立て、毎月の成果を見えるようにする。そのことで社員の危機感

が増し、改革の必要性を肌で感じるようになる。

また、成果により達成感を全員で共有できる。

STEP2:残業時間の削減、構内外注、パート社員の削減を実施する

人員が減った分は、正規社員が応援体制を取る(直接員、場合によって

間接員も対象とする)。また社外外注は社内へ引き上げる。

ここで、残業せずに何とか仕事を回そうと社員は今までの倍の仕事を

こなそうと、様々な工夫が生まれる。

そして、今まで50%しか仕事をしていなかったことに気が付く。

STEP3:緊急策としての現場改善の主な項目は以下の通り

マイペースで残業を交えて実施していた仕事を見直す必要に迫られる

ため、何らかの改善が必要になってくる。そのためには、例えば

①~⑥の改善を行う。(専門家の指導を仰ぐ)

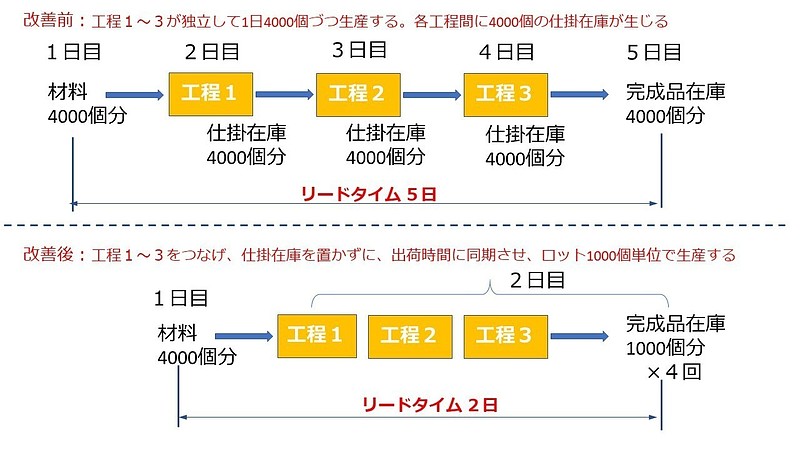

①流れを見える化する

機械の移動は制限があるので、品物の流れを見える化する

②製品種類ごとにラインを固定する

品種ごとに工程を固定化する(決まったルートを通る)

③標準リードターム設定と短縮化目標設定

品種ごとに標準リードタイムを設定する(例:現状の30%短縮)

同時にロットサイズを小さくし、負荷の平準化を図る

(1000→500→200)

④生産計画

標準リードタイムを基準に生産計画を立て、遅れ進みの見える化を行う

④応援体制

ルールを決めて仕事量に応じた人員配置を行う(固定化はやめる)

⑤進捗管理の見える化と遅れの対策(究極は時間単位の管理)

遅れが生じた場合、原因を追究しその日のうちに対策する

(毎日の現場ミーティング)

以上を目標達成まで繰り返します。この改革は、社内だけでは貫徹は難しく

外部の力を借りなければ達成できません。

また全員で連携して改革に取り組むという意識改革、生産性推移の見える化

が欠かせません。