「無料」月例オンラインセミナー<AI/デジタル技術活用>製造業の品質管理基礎・品質改善手法

開催中 2026-01-16 ~ 2026-08-24

開催日: 2025-11-25

開催予定:11月25日(火)13:30~17:00

講師がコンサルティングの「実践」でGeminiやNotebookLMを使いこなし

試行錯誤して得た「生きた知見」を、惜しみなく公開する実践講座です。

FMEAを理解する上でもっとも重要なポイントは、いかに設計時点で潜在するリスクに気付か?です。

しかし、製造業のほとんどの設計システムは、過去発生した不具合が再発しないように設計検証し「試作・評価試験」で確認します。そして、実は多くの技術者は、FMEAにおいて、潜在リスクを洗い出す効果的な手段を持ち合わせていません。

このように、伝統的な設計プロセスでは、顕在化した不良をつぶす「再発防止対策」を主体としているため、「未然防止型の設計プロセス」と、部品やユニットの「故障モード」から出発する「リスク発生メカニズム」の想定から成り立つボトムアップ設計とFMEAの考え方は元々なじまないのです。

そのため、設計システムそのものを「未然防止型」に変えてく必要があり、また、設計者の思考プロセスも同様に変えていく必要があります。

漏れのない設計の出発点は、設計段階で潜在する問題に気付くことであり、評価試験では重大な問題を洗い出すことは期待できないと考えることです。そのためには、上流の設計段階ですべての「懸念点を洗い出す」ための仕組みが必要です。

これらの課題を解決するため、「懸念点を洗い出す」ためのツールを使って、実際にFMEAに適用する手順を、過去事例に当てはめ、わかりやすく解説します。

1.設計段階で問題を顕在化させる

1.1 なぜ市場に出るまで問題が顕在化しないのか

1.2 ボトムアップ型の設計手法

1.3 気づきの設計ツールの概要

1.4 過去事例の水平展開手法

1.5 新規点・変化点に注目するDRBFM

2.FMEAで重要な故障モード

2.1 構造物の信頼性

2.2 電子機器、組み込み機器の信頼性

2.3 製造工程の信頼性

2.4 故障モードの定義

2.5 故障モードをFMEAで使う理由

2.6 故障モード一覧表

3.FMEA実施手順

3.1 FMEAを組み込んだ設計フロー

3.2 FMEA実施手順

3.3 R-MAP法を用いたリスク評価基準

3.4 FMEA実施事例

詳細・お申込みは

<高崎ものづくりセミナー>で検索

リンクをコピーしました

その他のセミナー・イベント情報

「無料」月例オンラインセミナー<AI/デジタル技術活用>製造業の品質管理基礎・品質改善手法

開催中 2026-01-16 ~ 2026-08-24

「指示待ち若手」が自ら動く社員に変わる!現場で即実践できる『QC思考6ステップ』オンライン講座

参加受付中 2026-05-22 ~ 2026-06-26

<受講特典追加>現役コンサルタントが明かす、Gemini・NotebookLMを活用した 「“AI駆動型”品質改善」実践セミナー(全5回シリーズ)

開催中 2025-11-25 ~ 2026-03-11

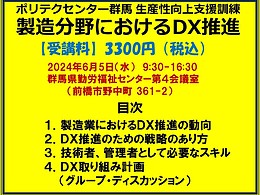

製造分野におけるDX推進セミナー:群馬県生産性本部

終了 2024-06-05

オンラインセミナー:ヒューマンエラー未然予防対策!製造業のデジタル技術活用事例(1)

終了 2025-09-29

プロのおすすめするコラム

プロのインタビューを読む

ものづくり現場の品質管理、人材育成のプロ