会社の借金で眠れない…9割が知らない個人保証の外し方

##

序文

先日コラム『広島市・呉市の中小企業、2025年の成長戦略』では、全般的な経営戦略と組織改革についてご紹介しました。今回は特に「技術継承とDX」という観点に焦点を当て、より具体的な戦略をご提案させていただきます。

「このままでは、会社の技術が途絶えてしまう...」

「若手が育たない」

「熟練工の退職が迫っているのに、どうすればいいのか」

広島・呉地域の製造業経営者から、このような切実な声を日々お聞きします。特に造船業や機械部品産業が集積する当地域では、技術継承は企業の存続に関わる重要課題となっています。

1. 広島・呉の製造業が直面する3つの危機

熟練技術者の大量退職時期到来

広島・呉地域の製造業では、技術者の平均年齢が55歳を超える企業が全体の62%に達しています。今後5年間で、多くの熟練技術者が退職時期を迎えます。呉市の造船関連企業では、全技術者の約35%が60歳以上という調査結果も出ています。

景気変動の影響で、過去10年間の新規採用を抑制してきた企業が多く、30代以下の技術者比率は平均で15%に留まっています。また、採用できても定着率が低く、入社3年以内の離職率は28%に達します。

デジタル化への対応遅れ

広島県の製造業におけるDX推進率は全国平均を下回る32%に留まっています。特に技能継承の分野では、まだ「見て覚える」という従来型の手法が主流で、デジタル技術の活用が進んでいません。

2. 技術継承の新たなアプローチ

【方法1】技能のデジタル化

### 【方法1】技能のデジタル化

「カンやコツ」と言われる暗黙知をいかにデジタル化するか。これは多くの製造業が直面する課題です。呉市の機械部品メーカーA社では、独自のアプローチで、この課題を解決しました。

まず着手したのは、熟練工の動作分析です。特殊なセンサーなどは使わず、通常のビデオカメラによる撮影から始めました。重要なのは、熟練工自身に「なぜその動作が必要なのか」を語ってもらうことです。作業の映像と、熟練工の解説を組み合わせることで、若手技術者が理解しやすいデジタル教材が完成しました。

次に、この動画を基に、作業の重要ポイントをテキスト化。「力加減」「角度」「タイミング」など、熟練工が無意識に行っている判断基準を言語化していきました。当初は熟練工から「言葉で説明するのは難しい」という声もありましましたが、動画を見ながら一つ一つ確認していくことで、具体的な表現に落とし込むことができました。

この取り組みの結果、従来3年かかっていた技能習得期間を1年に短縮することに成功。さらに、品質のバラつきも大幅に減少しました。

【方法2】AIを活用した技能分析

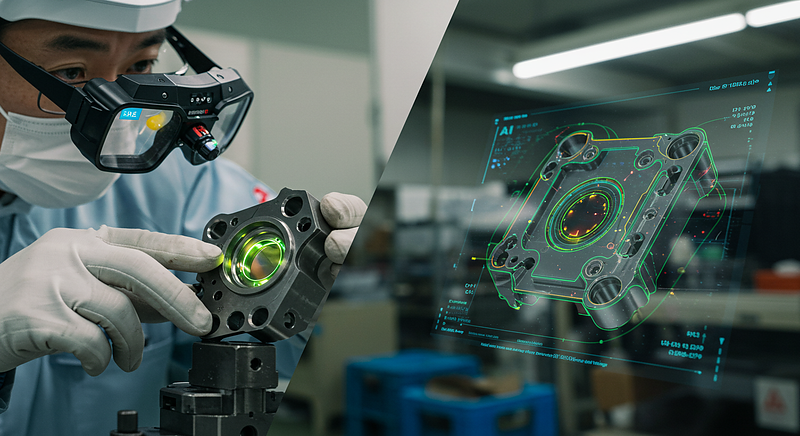

広島市の自動車部品メーカーB社では、これまで「職人技」とされてきた品質検査工程にAIを導入しました。ベテラン検査員の「目」をデジタル化する試みです。

まず、熟練検査員が「良品」「不良品」と判断した数千個のサンプルの画像をAIに学習させました。このデータを基に、AIが製品の微細な傷や歪みを検出できるようになったのです。

導入から半年で、不良品の流出率は前年比80%減。24時間365日の監視体制により、品質の安定化と工数削減を同時に実現しました。

【方法3】次世代型研修システム

呉市の造船関連企業C社が採用したのは、デジタルとアナログを組み合わせたハイブリッド型の研修システムです。若手技術者の「わかった気になる」という課題を克服する新しい取り組みです。

従来の「見て覚える」方式を一新し、反復学習と実践を組み合わせました。例えば、溶接作業では、まずデジタル教材で基本動作を学び、次に実物の溶接機で練習。その様子を録画して熟練工がフィードバックを行います。その場で確認と修正ができる環境を整えたことで、若手の理解度が飛躍的に向上しました。

この研修システムの導入により、技能習得に必要な期間が従来の半分に短縮。さらに、若手技術者の定着率も20%向上という成果を上げています。

3. 具体的な導入事例

広島市の金属加工メーカーD社の事例は、中小企業における技能継承の理想的なモデルと言えます。

最初は、スマートフォンによる作業動画の撮影からスタート。特別な設備投資を必要としない、現実的なアプローチを選びました。撮影した動画は、社内のサーバーに保存し、誰でも閲覧できる環境を整備。「立ち止まって確認できる」という仕組みが、若手の安心感につながりました。

この取り組みで手応えを感じた同社は、次のステップとして、作業のポイントを数値化する取り組みを開始。例えば、金属の切削作業では、「力加減」「送り速度」「刃物の角度」などを数値で記録。これにより、「感覚」とされていた技能を、客観的に評価できるようになりました。

導入から1年後、同社の技能伝承に大きな変化が現れました。若手技術者の育成期間が30%短縮されただけでなく、製品の品質も安定。さらに、熟練工と若手のコミュニケーションが活発になり、職場の雰囲気も大きく改善されたのです。

4. 実践的な導入ステップ

【Phase1】現状分析(1ヶ月目)

まず取り組むべきは、自社の技術力の棚卸しです。広島市の機械部品メーカーE社では、以下の手順で分析を行いました。

熟練工の持つ技能を「設備の取り扱い」「品質管理」「トラブル対応」などの項目に分類。それぞれの技能について「デジタル化の難易度」「若手育成の緊急度」を評価し、優先順位をつけていきました。この過程で、これまで意識されていなかった暗黙知が次々と明らかになっていったのです。

【Phase2】基盤構築(2-3ヶ月目)

優先度の高い技能から、デジタル化をスタートします。この段階で重要なのは、現場の反発を招かない配慮です。呉市の造船関連企業F社では、「熟練工の技を後世に残す」という趣旨を丁寧に説明。ベテラン技術者の協力を得ることで、スムーズな導入を実現しました。

【Phase3】本格展開(4-6ヶ月目)

パイロット部門での成功体験を、全社に展開していく段階です。広島市の自動車部品メーカーG社では、毎月の「技能伝承会議」で進捗を確認。現場からの改善提案を積極的に取り入れることで、持続可能な仕組みを構築することができました。

5. まずここから始める

明日から取り組める具体的なアクションをご提案します。

1. 熟練工の作業を動画撮影することから始めましょう。スマートフォンで十分です。重要なのは、撮影後すぐに熟練工本人に説明してもらうこと。その「語り」の中に、貴重なノウハウが含まれています。

2. 週1回、30分の「技能伝承ミーティング」を設定します。熟練工と若手が、撮影した動画を見ながら意見交換する場を作りましょう。この対話の中から、多くの気づきが生まれてきます。

3. 簡単な作業手順書のデジタル化に着手します。写真や動画を活用し、若手が理解しやすい形式を目指しましょう。

私たちは広島・呉地域の製造業の皆様に寄り添い、実践的なアドバイスと具体的な改善支援を提供しています。まずは30分の無料相談で、貴社の状況に合わせた具体的なアプローチをご提案させていただきます。

【お問い合わせ先】

電話:090-1683-9585(24時間受付)

※経営者様限定の特別枠でご相談を承っております。

技術は企業の財産であり、地域の誇りです。その技術を次世代に確実に引き継ぐことは、私たちの重要な使命です。デジタル技術を味方につけることで、より効果的な技能継承が可能になります。一緒に、次世代に誇れる技術基盤を築いていきましょう。