【広島・呉の製造業経営者向け】採用難でも生産性1.5倍!27年の実務経験が導く人材確保の実践ノウハウ

はじめに

「月曜の朝、また一人退職届が届いた...」

中小企業の経営者なら、誰もが経験したことのある光景ではないでしょうか。特に広島・呉エリアでは、大手製造業の進出により、若手人材の確保がますます困難になっています。給与面で大企業に太刀打ちできない中、いかに人材を育て、定着させるかが経営の最重要課題となっています。

ある従業員50名規模の金属加工メーカーでは、入社3年以内の離職率が45%に達し、技能継承も滞っていました。新入社員教育に手間をかけても、なかなか成果に結びつかない。そんな悩みを抱える経営者は少なくありません

なぜ、従来の育成方法では通用しないのか

現場で実際に起きている問題を、具体的に見ていきましょう。

まず、若手社員の価値観が大きく変化しています。かつての「3年は黙って基本を学べ」という指導は、もはや通用しません。スマートフォンやSNSに慣れ親しんだ世代は、自分の成長が目に見える形で実感できないと、モチベーションを維持できないのです。

次に、技能継承の時間的制約があります。従業員20名規模の町工場では、熟練工一人が若手3〜4人を同時に指導せざるを得ない状況です。「見て覚える」という従来の方法では、限られた時間で必要な技能を伝えきれません。

さらに深刻なのが教育投資の問題です。年商3億円規模の企業で、外部研修に一人50万円をかけることは大きな決断です。その投資が現場で活きなければ、経営に直接的な影響を与えかねません。

こうした課題に対し、大企業のような潤沢な教育予算や専門部署がなくても実践できる、新しい人材育成の方法が求められているのです。

自ら成長する組織をつくる3つの鍵

【鍵①】"見える化"による自発的成長の仕組み作り

「毎日同じ作業を繰り返しているだけで、自分が成長している実感が持てない」。これは、製造現場でよく聞かれる若手社員の本音です。

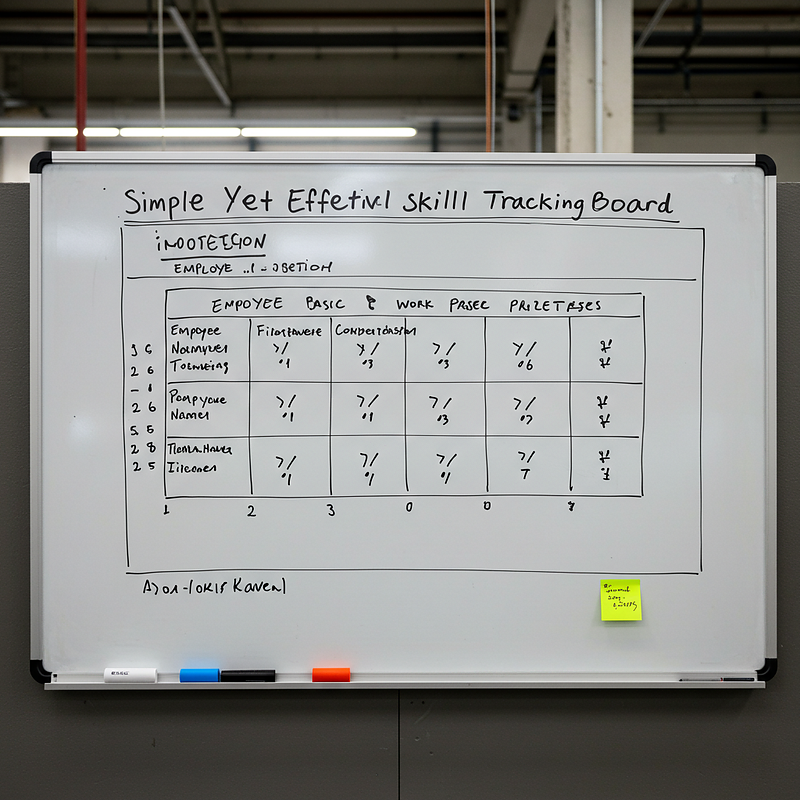

この課題に対し、年商4億円の精密機械メーカーC社が実践したのが、「成長の見える化」でした。エクセルで作成した簡単なスキルマップを使い、各作業工程を5段階で評価。朝礼時に週一回、全員で進捗を確認する時間を設けました。

重要なのは、評価基準を細かく分けすぎないことです。「測定作業の準備ができる」「基本的な測定ができる」「応用的な測定ができる」「他者に教えられる」「改善提案ができる」という具合に、シンプルな基準で十分です。

この取り組みにより、若手社員が自分の立ち位置と次の目標を明確に理解できるようになりました。

【鍵②】"職場内コミュニティ"の構築

中小企業の強みは、組織の垣根が低く、コミュニケーションが取りやすい点です。この特性を活かした育成方法が、「職場内コミュニティ」の構築です。

金属加工業D社(従業員35名)では、毎週金曜日の終業後30分を「スキルアップタイム」と名付けました。若手とベテランが入り混じって、その週に経験した課題や学んだことを共有します。ノウハウの伝承に加え、世代を超えた相互理解も深まっています。

特筆すべきは、この活動にかかるコストがほぼゼロという点です。会議室も必要ありません。現場で立ったまま行う15分程度の共有から始めても構いません。重要なのは、定期的に続けることです。

【鍵③】"経営者視点"の共有による動機付け

中小企業ならではの「経営との距離の近さ」も、大きな武器となります。プラスチック成形のE社(従業員28名)では、月1回の経営状況の共有会を実施。売上や経費の状況を全員で確認し、自分たちの仕事が会社の業績にどう影響するのかを学ぶ機会を設けています。

特に効果的だったのは、不良品が発生した際のコスト計算を若手社員に任せたことです。材料費や人件費、機会損失まで含めて計算することで、品質管理の重要性を体感的に理解できるようになりました。

このように、経営数字を「自分ごと」として捉えられる機会を作ることで、日々の業務の意味づけが変わってきます。決して難しい取り組みではありません。まずは、月次の売上目標と実績を共有するところから始めることをお勧めします。

実践への具体的ステップ

人材育成の新しい仕組みづくりは、一朝一夕にはいきません。着実に進めていくために、以下のステップで実施することをお勧めします。

第1ステップ:現状把握(2週間)

まずは現場の実態を正確に把握することから始めます。製造業F社(従業員45名)では、社長自らが全社員との個別面談を実施。「何を学びたいか」「今の仕事の課題は何か」をヒアリングしました。意外にも、若手社員の多くが「会社の将来に関わりたい」という意欲を持っていることが分かりました。

この段階で重要なのは、直接対話を通じて本音を引き出すことです。アンケートだけでは、真の課題は見えてきません。特に中小企業では、経営者が現場の生の声を聞ける強みがあります。この機会を最大限に活用しましょう。

第2ステップ:仕組みの設計(1ヶ月)

現状把握ができたら、具体的な施策を設計します。ここで陥りやすい失敗は、「完璧な仕組み」を求めすぎることです。

金属プレス加工のG社(従業員32名)では、最初からシンプルな仕組みづくりを心がけました。具体的には、以下の3点に焦点を絞りました。

- 朝礼時の5分間での進捗共有

- 週1回の昼休み後30分での技能伝承の時間

- 月1回の全体会議での改善提案発表

大切なのは、現場の負担にならない範囲で、継続できる仕組みを作ることです。

第3ステップ:試行と改善(3ヶ月)

設計した仕組みは、まず小規模な範囲で試行することをお勧めします。プレス加工のH社(従業員25名)では、まず成形課の5名でスタート。1ヶ月間の試行を通じて、課題を洗い出し、改善を重ねました。

特に効果的だったのは、毎週金曜日に15分程度、参加メンバーの感想を聞く時間を設けたことです。「技能伝承の時間が短すぎる」「記録の方法が面倒」といった具体的な改善点が見えてきました。

中小企業の強みは、こうした現場の声をすぐに施策に反映できる「機動力」です。完璧を求めるのではなく、走りながら改善していく姿勢が重要です。

身近な成功事例から学ぶ

ここでは、実際に人材育成の改革に成功した中小企業の事例をご紹介します。大手企業の事例ではなく、身近な規模感の企業が実践できた方法に注目してください。

株式会社山本金属製作所(大阪府)の事例

従業員数:80名

年商:15億円

事業内容:金属切削加工

従来型の「見て覚える」技能伝承に限界を感じていた同社は、独自の「技能伝承シート」を開発。各工程を細かく分解し、習得レベルを5段階で評価できるようにしました。

特筆すべきは、このシートの作成に若手社員を積極的に参加させた点です。ベテラン社員の「当たり前」の作業の中から、若手が「なぜそうするのか」を聞き出し、言語化していきました。この過程自体が、技能伝承の機会となりました。

結果として、技能習得に要する期間が従来の2/3に短縮。さらに、若手社員の定着率が導入前の65%から88%に向上しました。

共栄ダイカスト株式会社(群馬県)の事例

従業員数:45名

年商:8億円

事業内容:アルミダイカスト製品製造

社員の平均年齢が上昇し、技能継承が課題となっていた同社は、「15分勉強会」という独自の取り組みを開始。毎日の終業前15分を使い、各工程の担当者が自身の仕事のポイントを発表する機会を設けました。

このアプローチの特徴は、「教える側」と「学ぶ側」を固定しなかったことです。若手社員でも、自身の担当工程について発表する機会があります。その結果、世代を超えた双方向の学び合いが生まれました。

3年間の継続により、不良品率が43%減少。若手社員からの改善提案も年間で3倍に増加しました。

明日からの実践に向けて

ここまで、様々な取り組みと事例を見てきました。最後に、すぐに実践できるアクションをまとめます。

明日から始められる「小さな一歩」として、以下の実践をお勧めします。

まず、毎日の朝礼で1人2分程度、「昨日の学び」を共有する時間を作ってください。些細なことでも構いません。「この作業のコツを先輩から教わった」「こんな失敗をして勉強になった」といった具体的な経験の共有が、組織全体の学びの文化を作っていきます。

次に、月1回、1時間程度で良いので、全員で会社の状況を共有する機会を設けてください。売上や利益といった数字だけでなく、お客様からの評価や、今後の受注見通しなども含めて共有します。若手社員が「会社の中での自分の役割」を理解する重要な機会となります。

実践にあたって最も重要なのは、「完璧を求めすぎない」ことです。試行錯誤を重ねながら、自社に合った形を作っていけばよいのです。

私たちは、広島・呉エリアの中小企業における人材育成のお手伝いをしています。御社の状況に合わせた具体的なアドバイスをさせていただきます。まずは気軽にご相談ください。